Um forno de carbonização protegido por nitrogênio otimiza o desempenho do CuS/NSC ao facilitar uma transformação em alta temperatura que converte precursores orgânicos em uma estrutura de carbono altamente condutora sem oxidação. Este processo integra simultaneamente dopantes de nitrogênio e enxofre e garante a dispersão uniforme de nanopartículas de sulfeto de cobre, criando uma rede 3D robusta essencial para a transferência rápida de elétrons.

O forno serve como um vaso de reação controlado que transforma materiais orgânicos isolantes em um esqueleto quimicamente dopado e altamente condutor. Essa evolução estrutural e química é fundamental para maximizar as velocidades de transferência de carga e a eficiência geral do sensor.

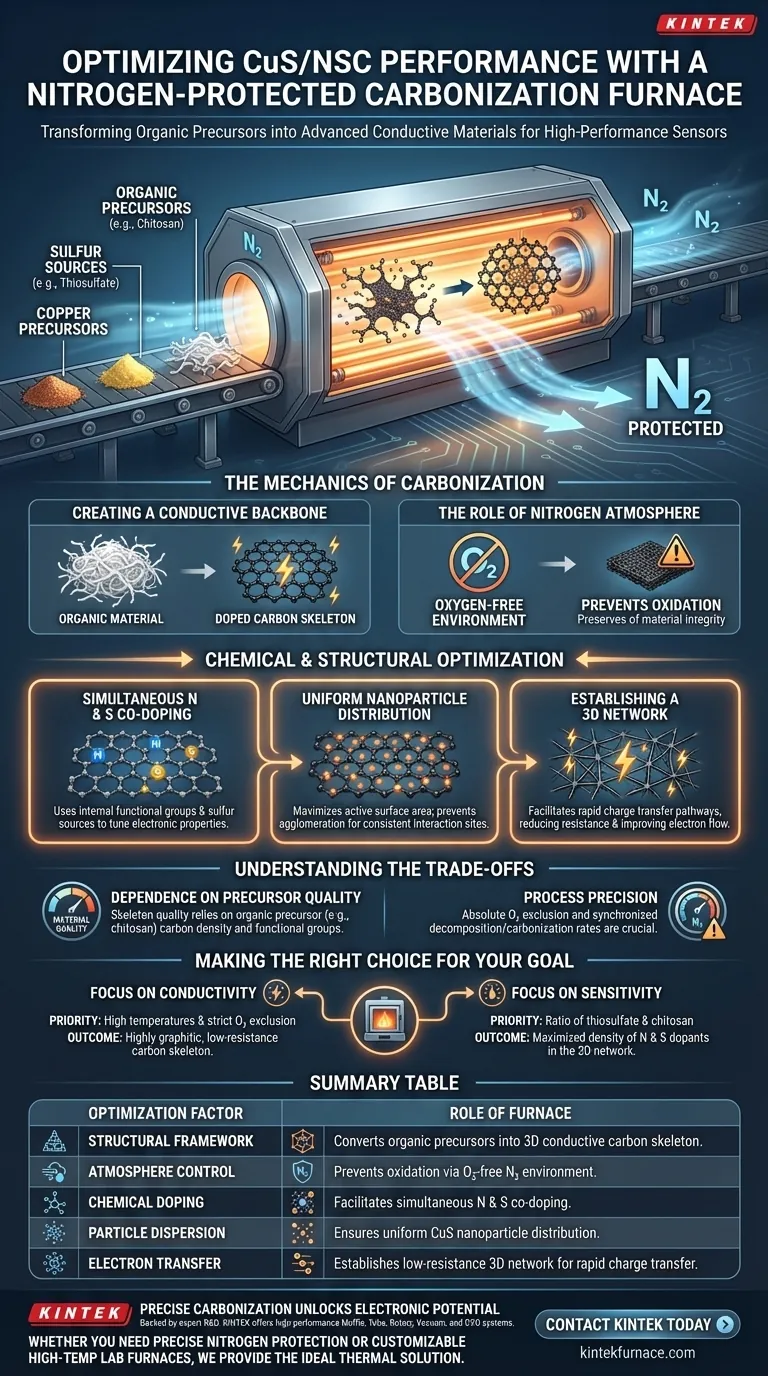

A Mecânica da Carbonização

Criando um Esqueleto Condutor

A principal função do forno é processar materiais orgânicos, como quitina, em altas temperaturas.

Este tratamento térmico converte os precursores orgânicos em um esqueleto de carbono dopado. Essa transformação muda o material de um isolante para um condutor, que é o requisito fundamental para aplicações eletroquímicas.

O Papel da Atmosfera de Nitrogênio

O processo ocorre em um ambiente livre de oxigênio protegido por gás nitrogênio.

Isso impede que o material orgânico queime (oxide) em altas temperaturas. Em vez disso, força o material a carbonizar, preservando a integridade estrutural necessária para o compósito final.

Otimização Química e Estrutural

Co-dopagem Simultânea de N e S

O forno utiliza os grupos funcionais internos do precursor como fonte de nitrogênio e carbono.

Simultaneamente, decompõe fontes de enxofre como tiossulfato. Isso resulta na co-dopagem da rede de carbono com nitrogênio e enxofre, o que ajusta as propriedades eletrônicas do material para um melhor desempenho.

Distribuição Uniforme de Nanopartículas

O processamento em alta temperatura garante a distribuição uniforme de nanopartículas de sulfeto de cobre (CuS) dentro da matriz de carbono.

Ao evitar a aglomeração de partículas, o forno maximiza a área de superfície ativa. Isso é crucial para manter locais de interação consistentes em todo o material.

Estabelecendo uma Rede 3D

O resultado deste processo é uma rede condutora tridimensional coesa.

Essa estrutura 3D facilita caminhos de transferência de carga rápida. Ao reduzir a resistência e melhorar o fluxo de elétrons, o desempenho do sensor é significativamente aprimorado em comparação com alternativas não carbonizadas.

Compreendendo as Compensações

Dependência da Qualidade do Precursor

A qualidade do esqueleto condutor final depende inteiramente dos precursores orgânicos específicos usados (por exemplo, quitina).

Se o precursor não tiver grupos funcionais suficientes ou densidade de carbono, o esqueleto resultante pode ser muito frágil ou insuficientemente condutor para detecção de alto desempenho.

Precisão do Processo

O requisito de "livre de oxigênio" é absoluto; qualquer vazamento na proteção de nitrogênio pode levar à degradação do material.

Além disso, as taxas de decomposição da fonte de enxofre devem se alinhar com a taxa de carbonização do material orgânico. Descompassos aqui podem levar a dopagem desigual ou integração estrutural inadequada.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar o potencial dos materiais CuS/NSC, considere como você gerencia os parâmetros de carbonização:

- Se o seu foco principal é Condutividade: Priorize altas temperaturas e exclusão rigorosa de oxigênio para garantir a formação de um esqueleto de carbono altamente grafítico e de baixa resistência.

- Se o seu foco principal é Sensibilidade: Concentre-se na proporção de tiossulfato e quitina para maximizar a densidade de dopantes de nitrogênio e enxofre dentro da rede 3D.

O forno de carbonização não é apenas uma fonte de calor; é a ferramenta que define o DNA eletrônico e estrutural do seu material sensor final.

Tabela Resumo:

| Fator de Otimização | Papel do Forno Protegido por Nitrogênio |

|---|---|

| Estrutura Estrutural | Converte precursores orgânicos (por exemplo, quitina) em um esqueleto de carbono condutor 3D. |

| Controle de Atmosfera | Previne a oxidação por meio de um ambiente de nitrogênio livre de oxigênio para preservar a integridade do material. |

| Dopagem Química | Facilita a co-dopagem simultânea de N e S para ajustar as propriedades eletrônicas. |

| Dispersão de Partículas | Garante a distribuição uniforme de nanopartículas de CuS para maximizar a área de superfície ativa. |

| Transferência de Elétrons | Estabelece uma rede 3D de baixa resistência para transferência de carga rápida. |

A carbonização de precisão é a chave para desbloquear o potencial eletrônico de materiais avançados como o CuS/NSC. Apoiado por P&D e fabricação especializados, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD de alto desempenho projetados para atender às rigorosas demandas da ciência de materiais. Se você precisa de proteção precisa de nitrogênio ou fornos de laboratório personalizáveis de alta temperatura para suas necessidades exclusivas de pesquisa, nossa equipe está pronta para fornecer a solução térmica ideal. Entre em contato com a KINTEK hoje para otimizar o desempenho do seu material!

Guia Visual

Referências

- Haibing Zhu, Zhanjun Yang. Non-Enzymatic Electrochemical Glucose Sensors Based on Metal Oxides and Sulfides: Recent Progress and Perspectives. DOI: 10.3390/chemosensors13010019

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

As pessoas também perguntam

- Qual é o gás endotérmico no tratamento térmico? Domine o Controle de Carbono para um Endurecimento Superior do Aço

- Por que comparar atmosferas de ar e nitrogênio no pós-recozimento de CZTS? Isole o Impacto do Oxigênio para Maior Eficiência

- Qual é a importância da etapa de pré-aquecimento usando um forno de alta temperatura? Garanta a resistência e integridade dos pellets

- Quais são os dois principais propósitos das condições de atmosfera controlada em fornos? Proteger ou Transformar Materiais para o Desempenho Máximo

- Por que uma atmosfera controlada é necessária em fornos industriais de desaglomeração? Domine a Mudança de Nitrogênio para Ar

- Qual é a função de um forno tubular atmosférico no tratamento com carvão ativado? Controle Térmico de Precisão

- O que são atmosferas de gás inerte e como são usadas no tratamento térmico? Previna a Oxidação e a Descarburação para Peças Metálicas Superiores

- Como a coordenação entre um forno de aquecimento e um laminador contribui para o processamento de ligas de alta entropia?