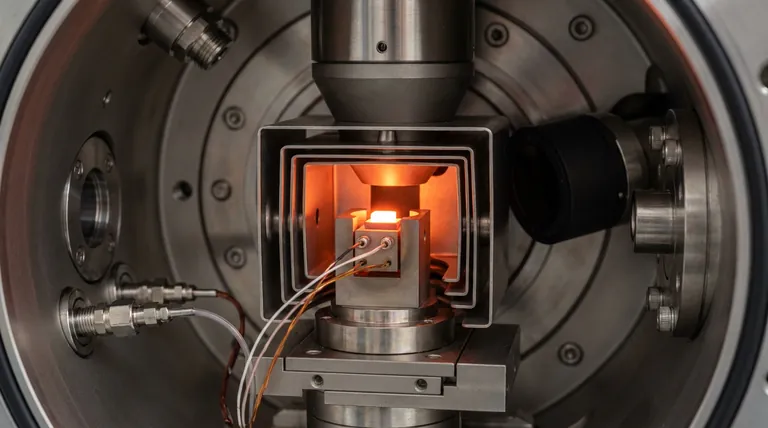

O principal obstáculo técnico abordado por fornos de vácuo em miniatura especializados é a integração segura de ambientes extremos dentro de um instrumento de observação delicado. Esses dispositivos são projetados para atingir temperaturas de operação superiores a 1300°C e manter a compatibilidade com diversas atmosferas gasosas — incluindo ambientes oxidantes, redutores e neutros — enquanto protegem rigorosamente os detectores sensíveis e a câmara de vácuo do Microscópio Eletrônico de Varredura (SEM).

Insight Principal: O sucesso de engenharia desses fornos reside no desacoplamento do ambiente da amostra do hardware do microscópio. Através de uma construção robusta totalmente metálica, eles criam um campo térmico localizado e estável que permite a observação dinâmica em alta temperatura sem danificar termicamente a arquitetura circundante do SEM.

Gerenciando Ambientes Térmicos Extremos

Estabilidade em Alta Temperatura

O desafio primordial é atingir e manter temperaturas superiores a 1300°C em um espaço confinado.

Os estágios SEM padrão não suportam esses extremos sem degradação. Fornos de vácuo em miniatura usam engenharia especializada para gerar esse calor localmente na amostra.

Preservando o Campo Térmico

Para uma observação in-situ eficaz, a temperatura não só deve ser alta, mas também consistente.

Esses fornos são projetados para fornecer um campo térmico estável. Essa estabilidade é crítica para capturar mudanças dinâmicas claras e em tempo real na estrutura do material, sem flutuações que possam distorcer os dados.

Protegendo Componentes Sensíveis

A coluna do SEM contém detectores e componentes de vácuo altamente sensíveis que são intolerantes ao calor excessivo.

O design do forno isola a zona de alta temperatura do restante da câmara. Isso evita que a radiação térmica danifique os componentes internos da câmara de vácuo ou os detectores usados para imageamento.

Lidando com Atmosferas Complexas

Versatilidade Atmosférica

Os materiais se comportam de maneira diferente dependendo do gás que os rodeia, no entanto, os SEMs padrão normalmente operam em alto vácuo.

Esses fornos especializados atendem à necessidade de compatibilidade com várias atmosferas. Eles permitem que os pesquisadores observem o comportamento do material em ambientes redutores, neutros e — mais notavelmente — oxidantes.

Construção Robusta

Operar em atmosferas reativas (como gases oxidantes) em altas temperaturas acelera a corrosão e a falha do material.

Para combater isso, os fornos utilizam uma construção totalmente metálica. Essa construção robusta é especificamente projetada para suportar o estresse duplo de calor extremo e ambientes químicos reativos.

Compreendendo os Compromissos

Limitações de Material

Embora a construção totalmente metálica forneça robustez, os metais têm limites físicos em relação aos pontos de fusão e resistência à oxidação.

Operar perto do limite superior de 1300°C em atmosferas agressivas requer adesão precisa às especificações de engenharia do equipamento para evitar degradação.

Complexidade de Integração

Alcançar esse nível de isolamento e controle requer um design complexo e "miniaturizado".

Os usuários devem gerenciar o equilíbrio entre a necessidade de um campo térmico estável e as restrições físicas de encaixar o forno nos apertados compartimentos de uma câmara de vácuo de SEM.

Fazendo a Escolha Certa para Seu Objetivo

Ao selecionar ou utilizar um forno SEM in-situ, alinhe as capacidades técnicas com suas necessidades específicas de pesquisa.

- Se seu foco principal são estudos de oxidação: Priorize um sistema com construção totalmente metálica validada, capaz de resistir à corrosão nas temperaturas alvo.

- Se seu foco principal é transformação de fase: Certifique-se de que o sistema garante um campo térmico estável para evitar desvios de temperatura durante observações de longa duração.

- Se seu foco principal é calor extremo: Verifique se o sistema é classificado para temperaturas acima de 1300°C, verificando explicitamente suas capacidades de blindagem térmica para a segurança do detector.

Ao alavancar esses fornos especializados, você transforma o SEM de uma ferramenta de imagem estática em um laboratório dinâmico de alta temperatura.

Tabela Resumo:

| Característica | Desafio Técnico Abordado | Benefício de Pesquisa |

|---|---|---|

| Faixa de Temperatura | Atingir >1300°C em espaços confinados | Permite o estudo de materiais com alto ponto de fusão |

| Isolamento Térmico | Protegendo detectores SEM sensíveis | Previne danos ao hardware durante ciclos de aquecimento |

| Construção Totalmente Metálica | Corrosão em gases oxidantes/redutores | Garante durabilidade em atmosferas reativas |

| Estabilidade de Campo | Minimizando a deriva térmica | Garante imagens dinâmicas claras e em tempo real |

Eleve Sua Pesquisa de Materiais com KINTEK Precision

Desbloqueie todo o potencial de suas observações SEM in-situ com soluções avançadas de aquecimento personalizadas para a excelência. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD de alto desempenho — todos totalmente personalizáveis para atender às exigências rigorosas do seu laboratório. Se você precisa estabilizar campos térmicos ou proteger instrumentação sensível a 1300°C+, nossa expertise em engenharia garante que sua pesquisa permaneça precisa e protegida.

Pronto para atualizar suas capacidades de alta temperatura? Entre em contato conosco hoje para discutir os requisitos exclusivos do seu projeto com nossa equipe técnica!

Referências

- Jérôme Mendonça, Renaud Podor. Development of a microfurnace dedicated to <i>in situ</i> scanning electron microscope observation up to 1300 °C. III. <i>In situ</i> high temperature experiments. DOI: 10.1063/5.0207477

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Quais tratamentos de materiais podem ser realizados em um forno a vácuo? Obtenha resultados limpos e de alta qualidade

- Quais são as vantagens de usar grafite como elemento de aquecimento em fornos a vácuo? Alcance Calor Extremo com Estabilidade Superior

- Qual o papel de um forno de tratamento térmico a vácuo na preparação de matrizes laterais SKD6? Aumentar a longevidade do aço para ferramentas

- Por que um tratamento térmico de longa duração em um forno UHV é necessário para a intercalaçãode gálio? Alcançar a pureza do material

- Quais são as funções principais de uma máquina de teste de alta temperatura e alto vácuo? Avaliar a confiabilidade mecânica de UHTCMCs

- Quais fatores influenciam a seleção de um escudo térmico em um forno de sinterização a vácuo? Otimize Seu Processo de Sinterização

- Qual o papel da carbonização em um forno de alta temperatura para membranas 2D de COF? Aumentar a Estabilidade e a Condutividade

- Quais medidas de segurança são importantes para fornos de recozimento a vácuo? Garanta Operação Confiável e Proteja Seu Laboratório