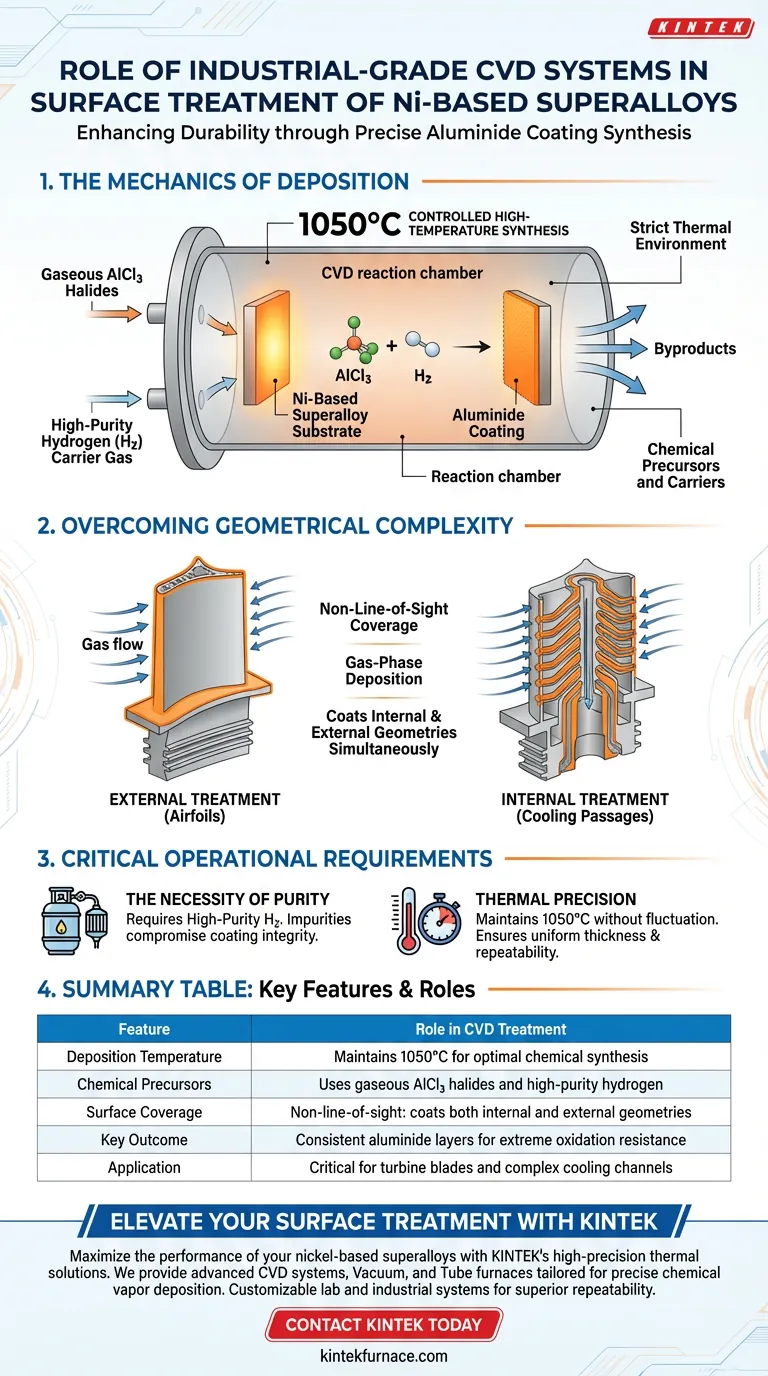

Um sistema CVD de grau industrial serve como a câmara de reação crítica para aprimorar a durabilidade de superligas à base de níquel. Seu papel principal é sintetizar revestimentos de alumineto, reagindo haletos de alumínio gasosos (AlCl3) com hidrogênio de alta pureza em temperaturas extremamente altas (1050°C). Este processo garante que camadas protetoras de alumínio sejam depositadas com precisão, criando uma barreira que protege a liga subjacente.

O sistema resolve o desafio de revestir geometrias complexas usando deposição em fase gasosa para tratar simultaneamente canais de resfriamento internos e superfícies externas, garantindo espessura consistente e repetibilidade de produção.

A Mecânica da Deposição

Síntese Controlada de Alta Temperatura

O sistema CVD industrial fornece um ambiente térmico estritamente regulado, essencial para a ligação química.

Ele mantém uma temperatura de reação específica de 1050°C.

Nesta temperatura, as condições termodinâmicas são ideais para sintetizar revestimentos de alumineto diretamente no substrato à base de níquel.

Precursores Químicos e Transportadores

O sistema não apenas reveste a peça; ele facilita uma reação química usando agentes específicos.

Utiliza haletos gasosos de AlCl3 como fonte primária de alumínio.

Para transportar esse alumínio para a superfície da liga, o sistema emprega hidrogênio de alta pureza como gás transportador.

Superando a Complexidade Geométrica

Cobertura Fora da Linha de Visada

Ao contrário dos métodos de pulverização física, o sistema CVD utiliza o fluxo de gás para entregar materiais de revestimento.

Isso permite que o alumínio alcance áreas que não estão na linha de visada direta de um aplicador.

Tratamento Interno vs. Externo

A vantagem mais distinta deste sistema é sua capacidade de revestir componentes complexos, como pás de turbina, de forma abrangente.

Ele deposita alumínio uniformemente nas superfícies externas (perfis aerodinâmicos).

Simultaneamente, ele reveste as superfícies internas (passagens de resfriamento), garantindo que todo o componente seja protegido contra oxidação e corrosão.

Requisitos Operacionais Críticos

A Necessidade de Pureza

Embora o sistema seja poderoso, ele exige rigorosa qualidade de entrada para funcionar corretamente.

A referência enfatiza o uso de hidrogênio de alta pureza.

O uso de gases com impurezas pode comprometer a integridade do revestimento de alumineto e a ligação com o substrato.

Precisão Térmica

A temperatura específica de 1050°C não é uma sugestão; é um requisito de síntese.

A natureza de grau industrial do sistema é definida por sua capacidade de manter essa temperatura sem flutuação.

A distribuição de calor inconsistente levaria a uma espessura de revestimento irregular e a uma menor repetibilidade em um ambiente de produção.

Fazendo a Escolha Certa para o Seu Objetivo

Se você está avaliando opções de tratamento de superfície para superligas à base de níquel, considere suas restrições específicas:

- Se o seu foco principal é geometria complexa: O sistema CVD é essencial para revestir canais internos e furos cegos que os métodos de linha de visada não conseguem alcançar.

- Se o seu foco principal é a consistência do processo: Um sistema de grau industrial é necessário para manter o ambiente rigoroso de 1050°C necessário para alta repetibilidade de produção.

Ao alavancar reações em fase gasosa em temperaturas precisas, os sistemas CVD industriais transformam superligas padrão em componentes de alto desempenho capazes de suportar estresse operacional extremo.

Tabela Resumo:

| Característica | Papel no Tratamento CVD de Superligas à Base de Níquel |

|---|---|

| Temperatura de Deposição | Mantém 1050°C para síntese química ideal |

| Precursores Químicos | Usa haletos de AlCl3 gasosos e hidrogênio de alta pureza |

| Cobertura de Superfície | Fora da linha de visada: reveste geometrias internas e externas |

| Resultado Principal | Camadas de alumineto consistentes para resistência extrema à oxidação |

| Aplicação | Crítico para pás de turbina e canais de resfriamento complexos |

Eleve o Seu Tratamento de Superfície com a KINTEK

Maximize o desempenho de suas superligas à base de níquel com as soluções térmicas de alta precisão da KINTEK. Apoiados por P&D especializado e fabricação de classe mundial, fornecemos sistemas CVD, fornos a vácuo e tubulares avançados, adaptados para deposição química em fase vapor precisa e síntese de alta temperatura. Se você precisa de revestimentos internos uniformes para geometrias complexas de turbinas ou estabilidade térmica superior a 1050°C, nossos sistemas de laboratório e industriais personalizáveis oferecem a repetibilidade que seu projeto exige.

Pronto para otimizar a durabilidade do seu material? Entre em contato com a KINTEK hoje mesmo para uma consulta!

Guia Visual

Referências

- Effect of Ni-Based Superalloy on the Composition and Lifetime of Aluminide Coatings. DOI: 10.3390/ma18133138

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Sistema de Máquina MPCVD Reator Ressonador de campânula para laboratório e crescimento de diamante

As pessoas também perguntam

- Quais são as aplicações do método CVD? Desbloqueie Filmes Finos e Revestimentos de Alto Desempenho

- Qual é a função do tratamento térmico com argônio a 800 °C na preparação de CNTs? Dominando a Engenharia de Substratos Roll-to-Roll

- Qual é o princípio por trás da Deposição Química a Vapor (CVD)? Domine a Síntese de Filmes Finos para Materiais Avançados

- Quais são os prós e contras da deposição química de vapor? Alcance Qualidade Superior de Filmes Finos

- Qual é a função principal de um sistema de deposição por pulverização catódica no crescimento de grafeno? Engenharia de Catalisadores Especializada

- Para que serve a Deposição Química de Vapor (CVD)? Desvende Filmes Finos de Alto Desempenho para Suas Aplicações

- Quais são os principais componentes de um sistema CVD? Domine a Deposição de Filmes Finos para Seu Laboratório

- Por que um tubo de quartzo é usado para grafeno CVD em folha de prata? Garanta a pureza com estabilidade térmica de alta temperatura