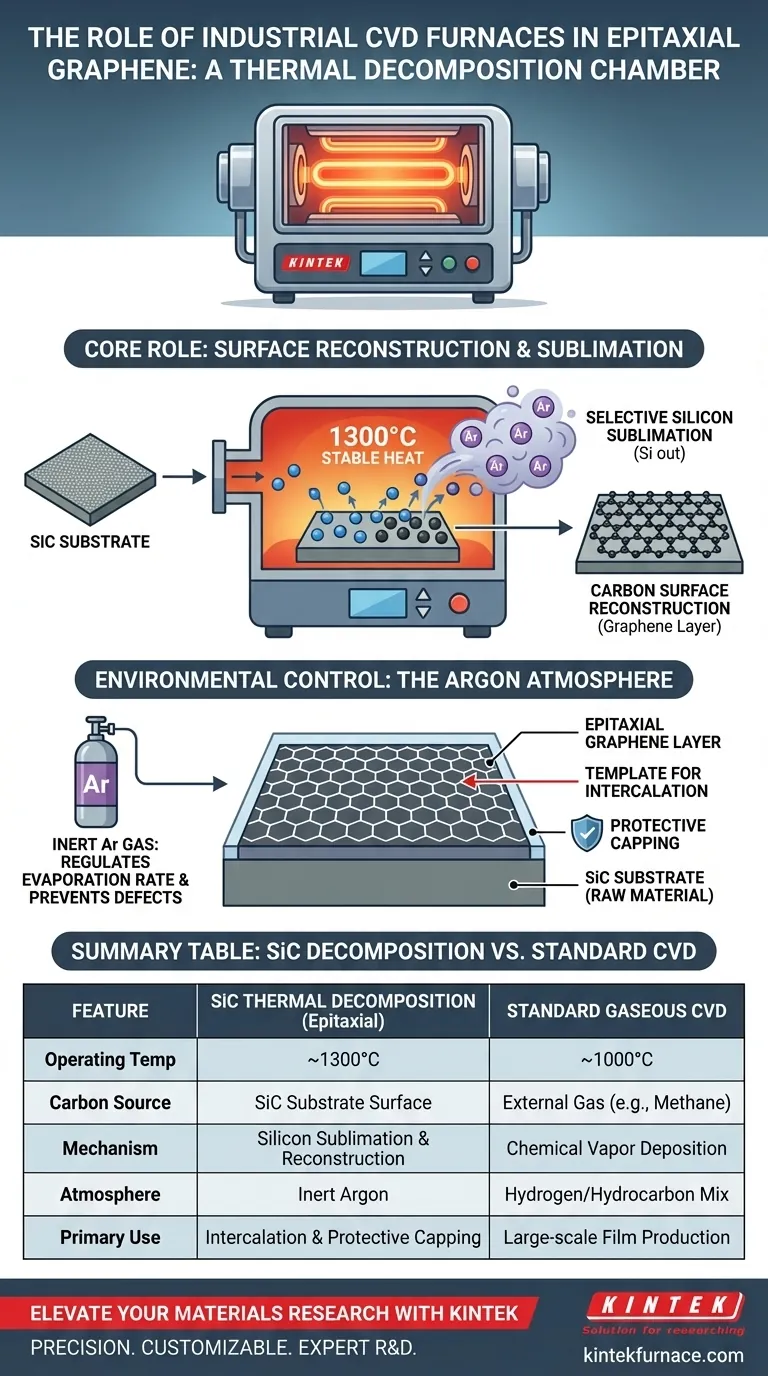

O forno CVD de grau industrial funciona como uma câmara de decomposição térmica de alta precisão, em vez de uma ferramenta de deposição padrão neste contexto. Especificamente para grafeno epitaxial, o forno aquece substratos de Carboneto de Silício (SiC) a aproximadamente 1300°C em uma atmosfera de argônio para induzir a sublimação controlada de átomos de silício, deixando para trás uma superfície rica em carbono.

O papel central do forno é facilitar a reconstrução da superfície removendo átomos de silício da rede do substrato. Isso cria uma camada de grafeno epitaxial de alta qualidade e grande área que serve como um modelo robusto para intercalação atômica e um escudo protetor contra a oxidação.

O Mecanismo de Decomposição Térmica

Controle Preciso de Alta Temperatura

A produção de grafeno epitaxial em SiC requer temperaturas significativamente mais altas do que os processos CVD padrão.

O forno deve manter um ambiente estável de aproximadamente 1300°C.

Este calor extremo é o catalisador que quebra as ligações químicas dentro do substrato de carboneto de silício.

Sublimação Seletiva

Ao contrário do CVD padrão que introduz gases de carbono (como metano) para depositar uma camada, este processo utiliza o próprio substrato como material fonte.

O calor do forno faz com que os átomos de silício sublimem (evaporem) da superfície.

Como o carbono tem uma pressão de vapor menor, os átomos de carbono permanecem na superfície em vez de evaporarem com o silício.

Reconstrução da Superfície

Uma vez que os átomos de silício são removidos, os átomos de carbono restantes estão instáveis em sua configuração anterior.

O ambiente do forno permite que esses átomos passem por reconstrução da superfície.

Eles se reorganizam naturalmente na estrutura de rede hexagonal característica do grafeno epitaxial de alta qualidade.

Controle Ambiental e Atmosfera

O Papel do Argônio

A referência principal destaca o uso de uma atmosfera de argônio dentro do forno.

Este ambiente de gás inerte é crucial para regular a taxa de evaporação do silício.

Sem este controle atmosférico, o silício pode sublimar muito rapidamente ou de forma desigual, levando a defeitos na camada de grafeno.

Criando um Modelo Funcional

O grafeno resultante não é apenas um revestimento passivo; ele interage com o substrato e as camadas futuras.

Ele funciona como um modelo para intercalação de átomos de gálio, permitindo a modificação das propriedades eletrônicas.

Além disso, esta camada epitaxial atua como uma camada de cobertura protetora, protegendo o material subjacente contra a oxidação.

Compreendendo as Compensações

Intensidade do Processo vs. CVD Padrão

É importante distinguir este processo epitaxial do crescimento CVD padrão em folha de cobre.

O CVD padrão (referenciado em materiais suplementares) opera tipicamente em temperaturas mais baixas (cerca de 1000°C) e usa gases externos como metano como fonte de carbono.

O processo epitaxial de SiC requer maiores aportes de energia (1300°C) e depende do consumo custoso da superfície do substrato de SiC, em vez de carbono gasoso barato.

Dependência do Substrato

A qualidade do grafeno está intrinsecamente ligada à qualidade do substrato de SiC.

No CVD padrão, a folha de cobre é meramente um catalisador; neste processo, o substrato é a matéria-prima.

Quaisquer defeitos no cristal de SiC subjacente podem se propagar para a camada de grafeno durante a fase de reconstrução.

Fazendo a Escolha Certa para o Seu Objetivo

Ao selecionar um método de preparação para grafeno, considere os requisitos específicos da sua aplicação:

- Se o seu foco principal é criar um modelo para intercalação: Utilize o método de decomposição de SiC em alta temperatura para garantir uma interface epitaxial estruturalmente alinhada.

- Se o seu foco principal é resistência à oxidação: Confie na camada epitaxial derivada de SiC para servir como uma tampa protetora integrada para o material subjacente.

- Se o seu foco principal é minimizar o orçamento térmico: Considere métodos CVD gasosos padrão (como metano em cobre) que operam em temperaturas significativamente mais baixas (1000°C).

Ao controlar a sublimação do silício a 1300°C, o forno CVD transforma o próprio substrato em um material eletrônico de alto desempenho.

Tabela Resumo:

| Característica | Decomposição Térmica de SiC (Epitaxial) | CVD Gasoso Padrão |

|---|---|---|

| Temperatura de Operação | ~1300°C | ~1000°C |

| Fonte de Carbono | Superfície do Substrato de SiC | Gás Externo (ex: Metano) |

| Mecanismo | Sublimação de Silício e Reconstrução | Deposição Química em Fase Vapor |

| Atmosfera | Argônio Inerte | Mistura de Hidrogênio/Hidrocarboneto |

| Uso Principal | Intercalação e Cobertura Protetora | Produção de Filmes em Larga Escala |

Eleve sua Pesquisa de Materiais com a KINTEK

A precisão é fundamental ao gerenciar a sublimação de silício em alta temperatura. A KINTEK fornece sistemas CVD, fornos Mufla e a Vácuo líderes do setor, projetados para manter a rigorosa estabilidade de 1300°C necessária para um crescimento impecável de grafeno epitaxial.

Apoiado por P&D especializado e fabricação especializada, nosso equipamento é totalmente personalizável para atender às suas necessidades únicas de laboratório ou industriais. Quer você esteja realizando intercalação atômica ou desenvolvendo modelos resistentes à oxidação, a KINTEK oferece o controle térmico que você precisa para ter sucesso.

Pronto para otimizar sua síntese de grafeno? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar a solução de forno perfeita para sua aplicação.

Guia Visual

Referências

- Emanuele Pompei, Stefano Veronesi. Novel Structures of Gallenene Intercalated in Epitaxial Graphene. DOI: 10.1002/smll.202505640

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Como funciona o processo básico de CVD? Domine a Deposição de Filmes Finos para Materiais Superiores

- Quais são os diferentes métodos de aquecimento do substrato em CVD? Parede Quente vs. Parede Fria Explicado

- Quais são as vantagens técnicas de usar um sistema de evaporação térmica a vácuo? Precisão na deposição de filmes finos de alta pureza

- Como os reatores CVD a vácuo de grau industrial alcançam um controle preciso do precursor? Dominando o Crescimento de Grafeno Dopado com Nitrogênio

- Como os eutéticos de gotículas de sódio (SODE) atuam como catalisadores para o crescimento de CVD de MoS2? Obtenção de Síntese de Filmes Finos de Alta Qualidade

- Que filmes finos específicos as fornalhas de CVD podem preparar? Descubra Filmes Versáteis para Eletrónica e Revestimentos

- O que é um forno CVD e qual é a sua função principal? Descubra a Deposição de Películas Finas de Precisão

- Quais são as funções do sistema de bombeamento a vácuo e da entrada de gás argônio na deposição de TiN/Cr? Garanta a Pureza Máxima do Revestimento