Em essência, um forno de Deposição Química de Vapor (CVD) é um sistema altamente especializado e de alta temperatura, projetado para uma função principal: criar uma película sólida e ultrafina de material na superfície de um substrato. Ele realiza isso não derretendo ou pulverizando, mas introduzindo gases cuidadosamente selecionados, conhecidos como precursores, em uma câmara controlada. O calor intenso do forno aciona então uma reação química, fazendo com que esses gases se decomponham e depositem uma camada sólida uniforme e de alta pureza no objeto alvo.

Um forno CVD não deve ser visto como um forno simples. É um instrumento de precisão que permite a engenheiros e cientistas construir materiais átomo por átomo a partir de uma fase vapor, concedendo controle preciso sobre a espessura, pureza e estrutura de uma película.

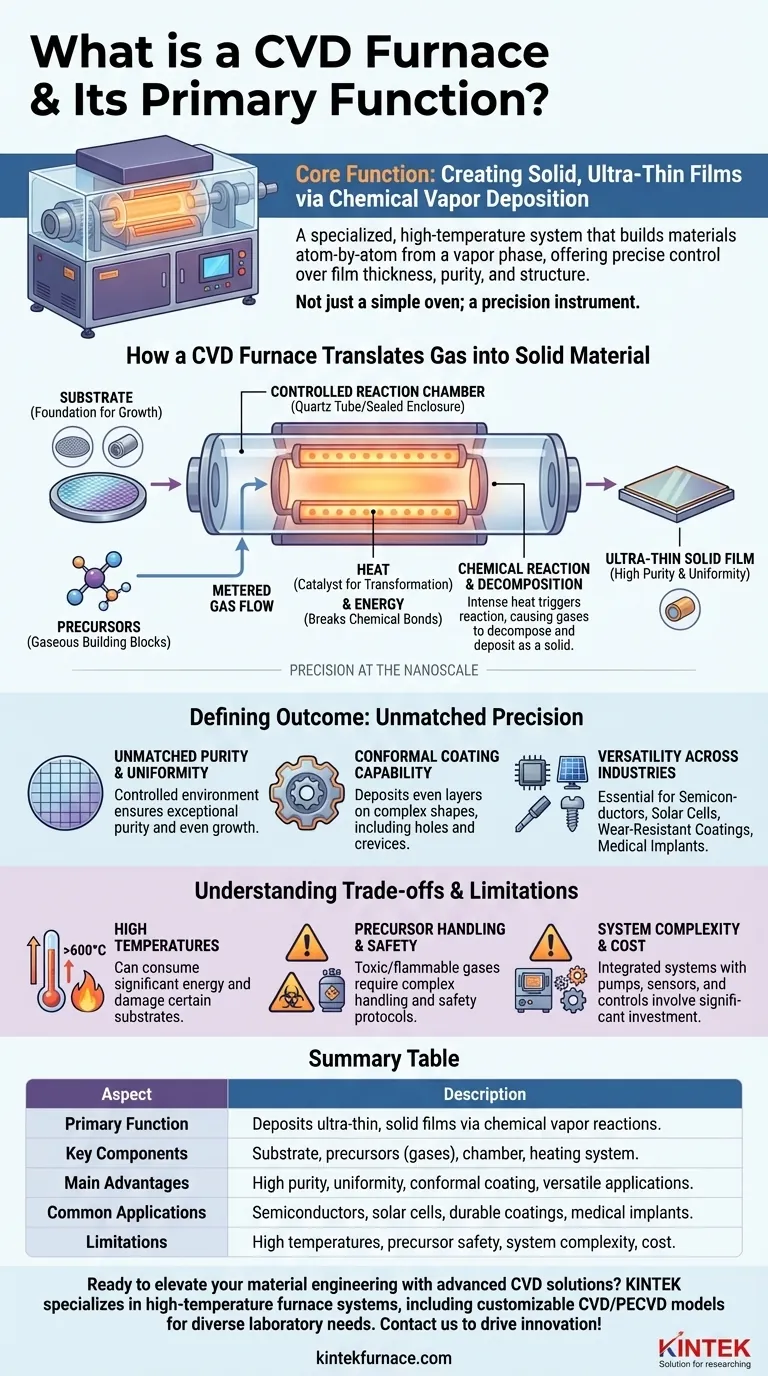

Como um Forno CVD Transforma Gás em Material Sólido

A elegância do processo CVD reside na sua capacidade de construir um sólido a partir do zero. Essa transformação é orquestrada através de vários componentes e estágios críticos que trabalham em conjunto dentro do forno.

O Substrato: A Fundação para o Crescimento

O substrato é o material base ou objeto sobre o qual a nova película é cultivada. Pode ser um wafer de silício para um microchip, um painel de vidro para uma célula solar, ou uma ferramenta de metal que necessita de um revestimento duro. O papel do forno é aquecer este substrato até a temperatura precisa necessária para a reação.

Os Precursores: Os Blocos de Construção Gasosos

Precursores são compostos químicos que contêm os elementos que você deseja depositar. Eles são escolhidos porque podem existir como gás ou vapor em temperaturas gerenciáveis e reagirão quimicamente de maneira previsível quando aquecidos. Esses gases são cuidadosamente medidos e injetados na câmara do forno.

A Câmara: Um Ambiente de Reação Controlado

Todo o processo ocorre dentro de uma câmara selada, frequentemente um tubo de quartzo em sistemas de escala laboratorial. Este invólucro é crucial para manter um ambiente ultra-puro e controlar a atmosfera, pressão e fluxo de gás, prevenindo contaminação e garantindo que a reação química prossiga como pretendido.

O Calor: O Catalisador para a Transformação

O calor é o motor do processo CVD. O forno eleva a temperatura do substrato e dos gases precursores circundantes, fornecendo a energia necessária para quebrar as ligações químicas. Essa decomposição ou reação faz com que o material sólido desejado "precipite" da fase gasosa e se deposite na superfície quente do substrato, formando uma película fina estável.

O Resultado Definidor: Precisão em Nanoescala

A razão pela qual o CVD é indispensável na fabricação avançada não é apenas porque cria películas, mas pela qualidade das películas que cria. O processo oferece um nível de controle que é difícil de alcançar com outros métodos.

Pureza e Uniformidade Incomparáveis

Como os precursores são fornecidos como gases de alta pureza e a reação ocorre em um vácuo controlado ou atmosfera específica, as películas resultantes são excepcionalmente puras. A natureza da reação em fase gasosa também permite que a película cresça com notável uniformidade em toda a superfície do substrato.

Capacidade de Revestimento Conformado

Uma vantagem chave do CVD é a sua capacidade de criar revestimentos conformados. Isso significa que a película se deposita uniformemente sobre formas complexas e tridimensionais, cobrindo superfícies dentro de furos e reentrâncias tão bem quanto cobre áreas planas. Isso é vital para revestir componentes intrincados como os encontrados em microeletrônica.

Versatilidade em Indústrias

Este controle preciso torna o CVD essencial para uma ampla gama de aplicações. É a espinha dorsal da indústria de semicondutores para a construção de microchips, crucial para a produção de células solares de alta eficiência, e usado para aplicar revestimentos resistentes ao desgaste em ferramentas de corte e implantes médicos.

Compreendendo as Trocas e Limitações

Embora poderoso, o processo CVD não está isento de desafios. Compreender essas trocas é fundamental para apreciar seu papel e requisitos.

A Necessidade de Altas Temperaturas

Muitos processos CVD exigem temperaturas muito altas (frequentemente >600°C), o que consome energia significativa. Mais importante ainda, essas temperaturas podem danificar ou alterar fundamentalmente certos materiais de substrato, limitando quais substratos podem ser usados para um determinado processo.

Manuseio e Segurança dos Precursores

Os precursores gasosos usados no CVD são frequentemente tóxicos, inflamáveis ou corrosivos. Isso exige sistemas complexos de manuseio e fornecimento de gás, juntamente com protocolos de segurança rigorosos e gerenciamento de exaustão, aumentando a complexidade do sistema e o custo operacional.

Complexidade e Custo do Sistema

Um forno CVD é muito mais do que um elemento de aquecimento em uma caixa. É um sistema integrado que envolve bombas de vácuo, controladores de fluxo mássico para medição precisa de gás, sensores de pressão e software de controle sofisticado. Essa complexidade faz dos sistemas CVD de escala industrial um investimento de capital significativo.

Como Aplicar Isso ao Seu Projeto

A sua escolha de forno e processo CVD é ditada inteiramente pelo seu objetivo final e pelos materiais com os quais você está trabalhando.

- Se o seu foco principal for pesquisa fundamental ou descoberta de novos materiais: Um forno de tubo de escala laboratorial, versátil e modular, oferece a flexibilidade necessária para experimentar com diferentes precursores, temperaturas e substratos.

- Se o seu foco principal for a fabricação de semicondutores ou microeletrônica: Você precisa de uma ferramenta de cluster altamente especializada e automatizada ou um forno de lote projetado para processamento de wafers, priorizando pureza extrema, uniformidade e repetibilidade.

- Se o seu foco principal for a aplicação de revestimentos duráveis e funcionais em peças: O sistema será definido pelo tamanho e material da peça, com foco em fornos robustos e de alto rendimento, projetados para propriedades de revestimento específicas, como dureza ou resistência à corrosão.

Em última análise, um forno CVD fornece uma plataforma poderosa para engenharia de materiais com propriedades que são simplesmente inatingíveis por meios convencionais.

Tabela Resumo:

| Aspecto | Descrição |

|---|---|

| Função Principal | Deposita películas sólidas ultrafinas em substratos através de reações de vapor químico. |

| Componentes Chave | Substrato, precursores (gases), câmara e sistema de aquecimento. |

| Principais Vantagens | Alta pureza, uniformidade, revestimento conformado e versatilidade em indústrias. |

| Aplicações Comuns | Semicondutores, células solares, revestimentos resistentes ao desgaste e implantes médicos. |

| Limitações | Altas temperaturas, problemas de segurança dos precursores, complexidade e custo do sistema. |

Pronto para elevar a sua engenharia de materiais com soluções CVD avançadas? A KINTEK é especializada em sistemas de fornos de alta temperatura, incluindo nossos modelos CVD/PECVD, adaptados para diversas necessidades laboratoriais. Com excelente P&D e fabricação interna, oferecemos profunda personalização para atender aos seus requisitos experimentais únicos — seja para semicondutores, células solares ou revestimentos duráveis. Entre em contato conosco hoje para discutir como nossos fornos de precisão podem impulsionar a inovação em seus projetos!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Como o dióxido de silício é depositado a partir do tetraetilortossilicato (TEOS) em PECVD? Obtenha Filmes de SiO2 de Baixa Temperatura e Alta Qualidade

- O que é aquecimento por resistência e como ele é classificado? Descubra o melhor método para suas necessidades térmicas

- O que é nitreto de silício depositado por plasma e quais são as suas propriedades? Descubra o seu papel na eficiência das células solares

- Como o PECVD contribui para a fabricação de semicondutores? Habilita a Deposição de Filmes de Alta Qualidade a Baixa Temperatura

- Quais são as vantagens de usar CVD? Obtenha filmes finos conformais e de alta pureza para suas aplicações