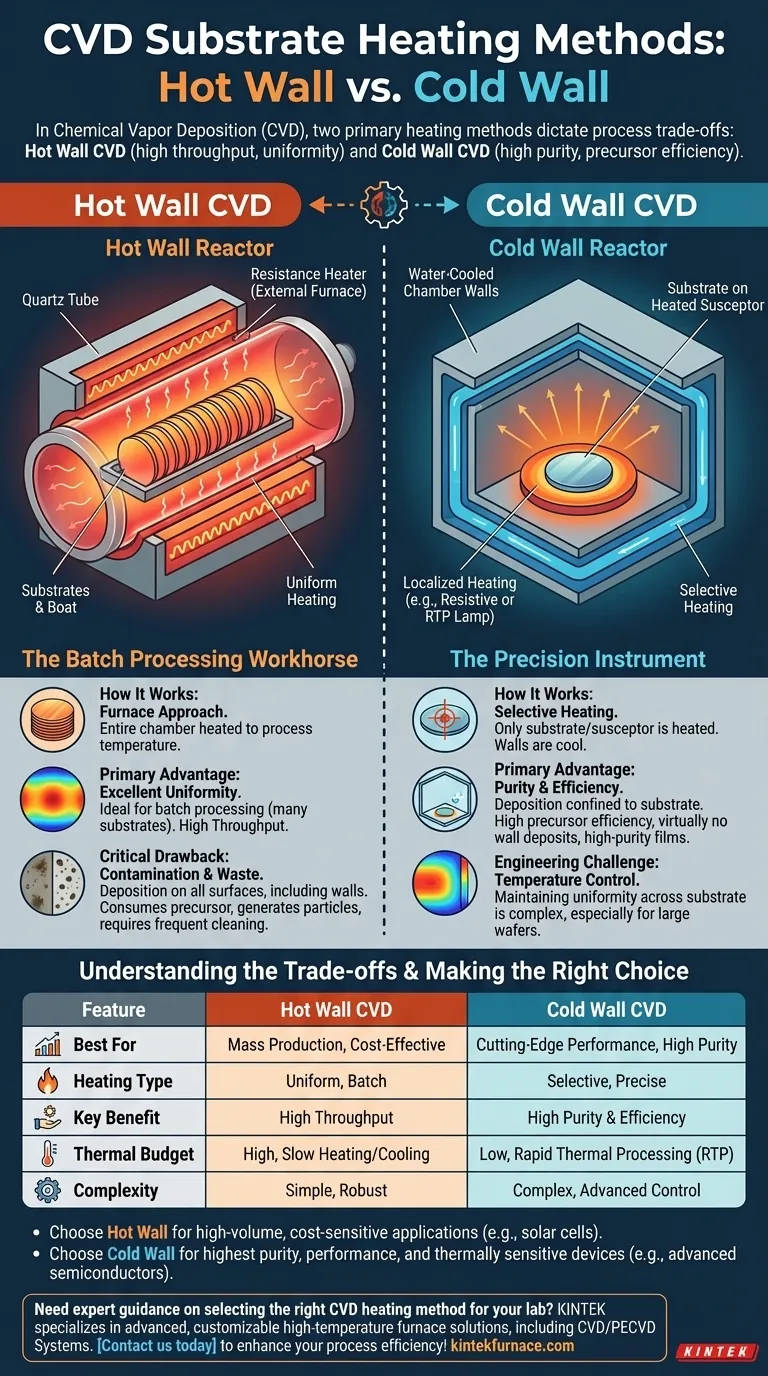

Na Deposição Química de Vapor (CVD), existem dois métodos fundamentais para aquecer o substrato: CVD de Parede Quente e CVD de Parede Fria. Em um sistema de parede quente, toda a câmara de reação é aquecida externamente, o que significa que as paredes e o substrato estão na mesma alta temperatura. Por outro lado, em um sistema de parede fria, a energia é aplicada diretamente ao substrato ou ao seu suporte, deixando as paredes da câmara intencionalmente frias.

A escolha entre um reator de parede quente e um de parede fria é uma decisão de engenharia primária. Ela dita uma compensação fundamental entre o alto rendimento e a uniformidade térmica dos sistemas de parede quente e a pureza superior e a eficiência do precursor dos sistemas de parede fria.

CVD de Parede Quente: O Cavalo de Batalha do Processamento em Lotes

O CVD de parede quente é uma abordagem clássica, amplamente utilizada por sua capacidade de processar muitos substratos simultaneamente com excelente consistência de temperatura.

Como Funciona: A Abordagem do Forno

Um reator de parede quente tipicamente consiste em um tubo de quartzo colocado dentro de um forno maior aquecido por resistência. O forno aquece todo o tubo e tudo dentro dele à temperatura de processo necessária.

Este projeto garante que as moléculas de gás e todas as superfícies internas, incluindo os substratos, estejam em equilíbrio térmico.

Vantagem Principal: Excelente Uniformidade

Como a câmara inteira atua como uma fonte de calor uniforme, os sistemas de parede quente fornecem estabilidade e uniformidade de temperatura excepcionais em uma grande área. Isso os torna ideais para processamento em lotes, onde dezenas ou até centenas de wafers podem ser revestidas de uma só vez.

A Desvantagem Crítica: Contaminação e Desperdício

A principal desvantagem é que a deposição ocorre em todos os lugares, não apenas nos substratos. O material se deposita nas paredes da câmara, consumindo gases precursores caros e descascando como partículas que podem contaminar os substratos. Isso também exige ciclos de limpeza frequentes e demorados.

CVD de Parede Fria: O Instrumento de Precisão

O CVD de parede fria foi desenvolvido para superar as limitações de pureza e eficiência do projeto de parede quente. É o método dominante para a fabricação de dispositivos semicondutores de alto desempenho.

Como Funciona: Aquecimento Seletivo do Substrato

Em um reator de parede fria, apenas o substrato e seu suporte (conhecido como susceptor) são aquecidos. As paredes da câmara são mantidas próximas à temperatura ambiente, muitas vezes com resfriamento ativo a água.

O aquecimento pode ser alcançado por vários métodos, como a passagem de corrente elétrica através do susceptor (aquecimento resistivo) ou o uso de lâmpadas de alta intensidade para aquecer o substrato diretamente (aquecimento radiante ou RTP).

Vantagem Principal: Pureza e Eficiência

Como as paredes da câmara são frias, as reações químicas e a deposição são confinadas quase exclusivamente à superfície quente do substrato. Isso melhora drasticamente a eficiência do precursor e praticamente elimina a contaminação por partículas de depósitos nas paredes, levando a filmes de maior pureza.

O Desafio de Engenharia: Controle de Temperatura

O principal desafio em um sistema de parede fria é manter a uniformidade de temperatura perfeita em todo o substrato, especialmente à medida que o tamanho dos wafers aumenta. Gradientes de temperatura podem levar a variações na espessura e nas propriedades do filme.

Compreendendo as Desvantagens

Nenhum método é universalmente superior; a escolha ótima depende inteiramente dos objetivos do processo e das restrições econômicas.

Rendimento vs. Pureza

O CVD de parede quente se destaca em aplicações de alto volume e sensíveis ao custo, onde a pureza absoluta do filme é secundária. Pense em revestimentos para células solares ou camadas semicondutoras básicas.

O CVD de parede fria é essencial para aplicações que exigem a mais alta pureza e desempenho, como chips lógicos e de memória avançados, onde mesmo a contaminação mínima pode causar falha do dispositivo.

Orçamento Térmico e Velocidade do Processo

Os sistemas de parede fria têm uma massa térmica muito menor, permitindo aquecimento e resfriamento muito rápidos. Isso permite o Processamento Térmico Rápido (RTP), que minimiza o tempo total que um substrato passa em altas temperaturas – um fator crítico para dispositivos sensíveis e multicamadas. Fornos de parede quente, por outro lado, levam horas para aquecer e esfriar.

Complexidade e Custo

Um forno de tubo de parede quente simples é um equipamento relativamente direto e robusto. Os sistemas de parede fria são inerentemente mais complexos, exigindo elementos de aquecimento sofisticados, canais de resfriamento e monitoramento avançado de temperatura para gerenciar a uniformidade.

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar a estratégia de aquecimento correta, você deve primeiro definir seu objetivo principal para o processo de deposição.

- Se seu foco principal é produção em massa e custo-benefício: O CVD de parede quente é quase sempre a escolha superior por sua capacidade inigualável de processamento em lotes.

- Se seu foco principal é desempenho de ponta de dispositivo e pureza do filme: O CVD de parede fria oferece o controle essencial sobre a contaminação e a eficiência do processo.

- Se você está trabalhando com materiais termossensíveis: Um sistema de parede fria oferece controle preciso sobre o orçamento térmico, protegendo estruturas delicadas da exposição prolongada ao calor.

Em última análise, a escolha do seu método de aquecimento é o primeiro passo para definir o equilíbrio do seu processo entre a escala de fabricação e a qualidade do filme.

Tabela Resumo:

| Método | Características Principais | Melhor Para |

|---|---|---|

| CVD de Parede Quente | Aquecimento uniforme, processamento em lote, menor custo | Aplicações de alto rendimento como células solares |

| CVD de Parede Fria | Alta pureza, controle preciso, aquecimento rápido | Dispositivos de alto desempenho como semicondutores |

Precisa de orientação especializada na seleção do método de aquecimento CVD certo para o seu laboratório? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo Sistemas CVD/PECVD, com profunda personalização para atender aos seus requisitos experimentais exclusivos. Entre em contato conosco hoje para aumentar a eficiência do seu processo e obter resultados superiores!

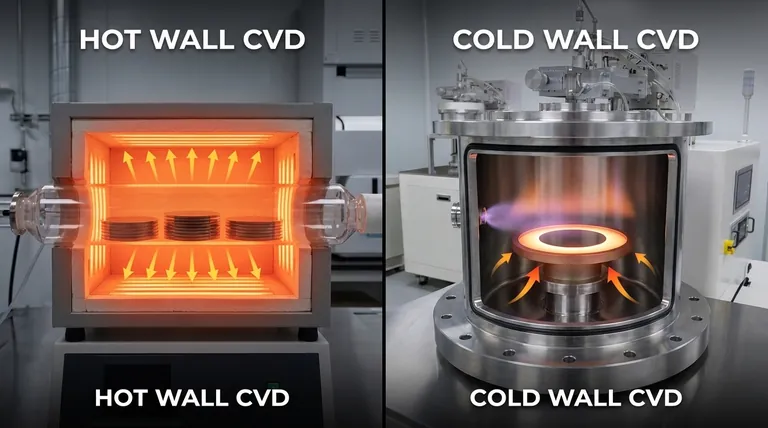

Guia Visual

Produtos relacionados

- Sistema de Máquina MPCVD Reator Ressonador de campânula para laboratório e crescimento de diamante

- Sistema de Máquina MPCVD com Ressonador Cilíndrico para Crescimento de Diamante em Laboratório

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Como a MPCVD se compara a outros métodos de CVD, como HFCVD e tocha de plasma? Descubra Pureza e Uniformidade de Filme Superiores

- Por que o MPCVD é considerado a pedra angular da ciência e engenharia de materiais modernos? Desbloqueie Materiais de Alta Pureza para Inovação

- Quem deve realizar a manutenção no equipamento MPCVD? Confie em Especialistas Certificados para Segurança e Precisão

- Qual é a relação entre a taxa de crescimento do diamante e a qualidade no método MPCVD? Equilibrando Velocidade e Pureza para a Sua Aplicação

- Quais são as principais vantagens do MPCVD na síntese de diamante? Obtenha uma Produção de Diamantes de Alta Pureza e Escalável