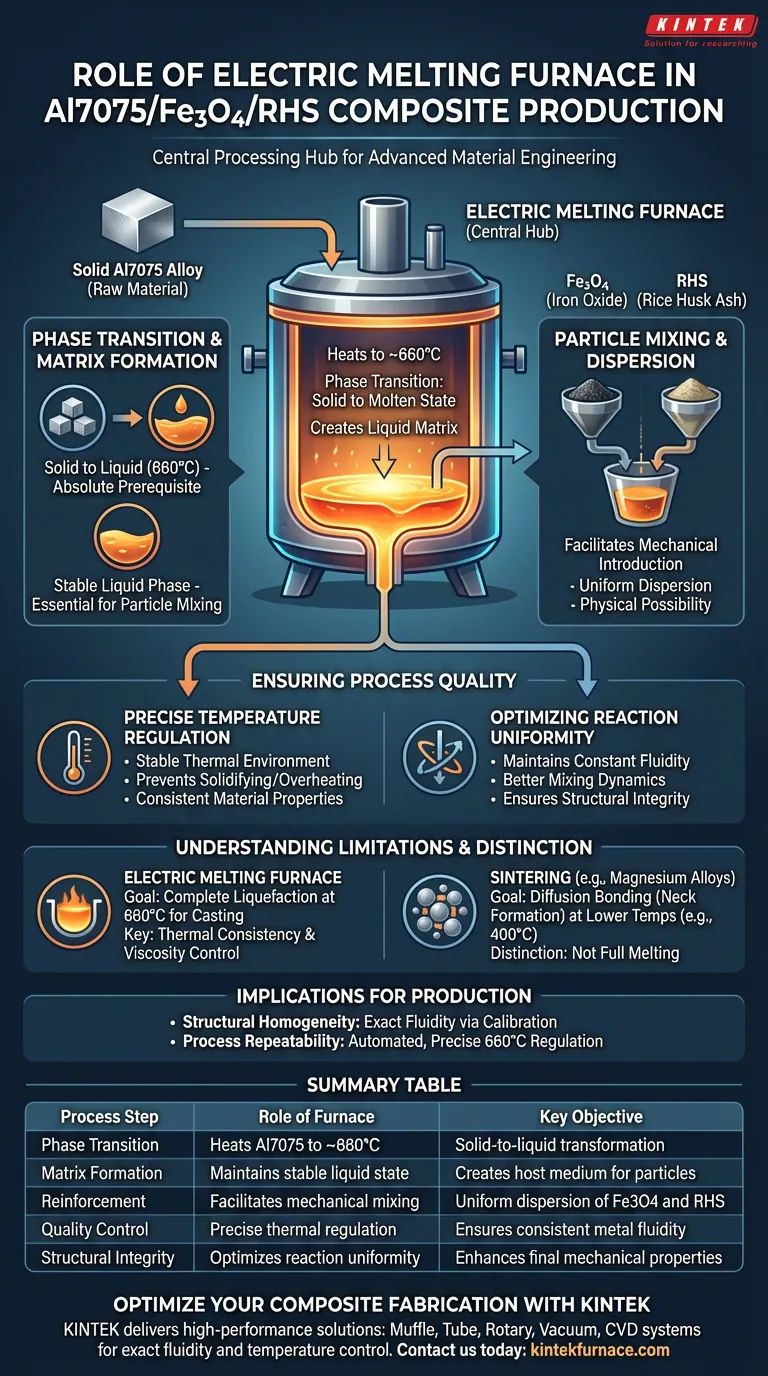

O forno de fusão elétrico funciona como o centro de processamento central na fabricação de compósitos Al7075/Fe3O4/RHS. Sua principal responsabilidade é gerar um ambiente de alta temperatura precisamente controlado que aquece a liga Al7075 a aproximadamente 660 graus Celsius. Essa energia térmica transforma a liga de um estado sólido para um estado fundido, criando a matriz líquida essencial necessária para a introdução das partículas de reforço.

Insight Principal: O forno não é simplesmente um elemento de aquecimento; é a ferramenta crítica de estabilização que garante que a matriz de Alumínio mantenha uma fluidez consistente. Sem essa mudança de fase controlada, a integração uniforme de Fe3O4 e Cinza de Casca de Arroz (RHS) seria fisicamente impossível.

Estabelecendo a Matriz do Compósito

A Transição Sólido-Líquido

O papel fundamental do forno é impulsionar a mudança de fase do material base.

Ele aquece a liga Al7075 até seu ponto de fusão específico de aproximadamente 660 graus Celsius.

Essa liquefação é o pré-requisito absoluto para toda a linha de produção, convertendo os blocos de metal sólido em um meio trabalhável.

Facilitando a Mistura de Partículas

Uma vez que o alumínio esteja fundido, o forno mantém o estado líquido necessário para a formação do compósito.

Este estado líquido permite a introdução mecânica de Fe3O4 (óxido de ferro) e RHS (Cinza de Casca de Arroz).

Sem uma fase líquida estável, essas partículas externas não podem ser dispersas na matriz para criar o material compósito final.

Garantindo a Qualidade do Processo

Regulação Precisa de Temperatura

O forno de fusão elétrico é projetado para fornecer um ambiente térmico altamente estável.

Ele evita flutuações de temperatura que poderiam levar à solidificação localizada ou ao superaquecimento.

O controle estável de temperatura é vital para garantir que as propriedades do material permaneçam consistentes em todo o lote.

Otimizando a Uniformidade da Reação

Ao manter uma temperatura constante, o forno garante uma fluidez metálica consistente.

A fluidez confiável permite uma melhor dinâmica de mistura, o que leva a uma maior uniformidade da reação entre a matriz de alumínio e as partículas adicionadas.

Essa uniformidade está diretamente ligada à integridade estrutural do produto fundido final.

Compreendendo as Limitações

Distinção de Processos de Sinterização

É crucial distinguir este processo de fusão de outros métodos de aquecimento, como a sinterização a vácuo usada para ligas de magnésio.

Enquanto outros fornos podem operar em temperaturas mais baixas (por exemplo, 400°C) para ligar partículas sólidas por difusão, o forno de fusão elétrico neste contexto tem um objetivo diferente.

Seu propósito é a liquefação completa a 660°C para fundição, não a ligação por difusão ou "formação de pescoço" vista na metalurgia do pó.

Dependência da Consistência Térmica

A qualidade do compósito final depende inteiramente da capacidade do forno de manter o alvo específico de 660°C.

Qualquer desvio nos mecanismos de controle do forno pode alterar a viscosidade da fusão.

A viscosidade inconsistente leva a uma má distribuição das partículas, comprometendo o desempenho mecânico do compósito Al7075/Fe3O4/RHS.

Implicações para a Produção

Para maximizar a qualidade do seu material compósito, considere o seguinte com base em seus objetivos específicos:

- Se o seu foco principal é a Homogeneidade Estrutural: Certifique-se de que a calibração do seu forno seja exata para manter uma fluidez estável, que é o principal impulsionador da dispersão uniforme das partículas.

- Se o seu foco principal é a Repetibilidade do Processo: Priorize equipamentos que ofereçam regulação térmica automatizada e precisa para manter a liga exatamente a 660°C em vários lotes.

O forno de fusão elétrico desbloqueia efetivamente a liga Al7075, transformando-a de um sólido bruto em um hospedeiro líquido receptivo para engenharia avançada de compósitos.

Tabela Resumo:

| Etapa do Processo | Papel do Forno de Fusão Elétrico | Objetivo Chave |

|---|---|---|

| Transição de Fase | Aquece a liga Al7075 a ~660°C | Transformação de sólido para líquido |

| Formação da Matriz | Mantém estado líquido estável | Cria meio hospedeiro para partículas |

| Reforço | Facilita a mistura mecânica | Dispersão uniforme de Fe3O4 e RHS |

| Controle de Qualidade | Regulação térmica precisa | Garante fluidez metálica consistente |

| Integridade Estrutural | Otimiza uniformidade da reação | Melhora as propriedades mecânicas finais |

Otimize Sua Fabricação de Compósitos com a KINTEK

Alcançar a homogeneidade estrutural perfeita em compósitos Al7075 requer a precisão térmica intransigente que apenas equipamentos projetados por especialistas podem fornecer. A KINTEK oferece soluções de laboratório de alto desempenho — incluindo sistemas Muffle, Tube, Rotary, Vacuum e CVD — todos projetados para manter a fluidez exata e o controle de temperatura que sua pesquisa exige.

Se você está desenvolvendo compósitos avançados de matriz metálica ou ligas especializadas, nossos fornos de alta temperatura personalizáveis são apoiados por P&D líder na indústria para garantir a repetibilidade do seu processo.

Pronto para elevar sua engenharia de materiais? Entre em contato conosco hoje mesmo para discutir suas necessidades exclusivas!

Guia Visual

Referências

- Angadi Seshappa, Neelam Singh. Investigating the mechanical properties of al7075 metal matrix composite with improved performance through the incorporation of fe3o4 and RHS. DOI: 10.1051/matecconf/202439201025

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Que fatores devem ser considerados ao selecionar um forno de fusão por indução? Um Guia para Maximizar o ROI

- Qual é a função do forno de fusão e do dispositivo de agitação na preparação de precursores de AFS? Otimizar a Estabilidade da Fusão

- Por que o processo de fusão para Ligas de Alta Entropia AlCoCrFeNi é repetido 3 vezes? Alcançando Homogeneidade Química Pura

- Qual o papel dos fornos de indução a vácuo em superligas à base de níquel? Fusão de Precisão para Metais de Alto Desempenho

- Que tipos de materiais os fornos de indução de canal podem fundir? A Solução Ideal para Fusão de Metais de Alto Volume

- Por que a purga com gás argônio de alta pureza é necessária durante a fusão de ligas de alta entropia? Garanta a Integridade da Liga

- Que tipos de metais e ligas são tipicamente fundidos em fornos a vácuo aquecidos por indução? Essencial para Materiais de Alto Desempenho

- Qual o papel de um forno de fusão por indução a vácuo na superliga K439B? Garanta resultados de fundição de alta pureza