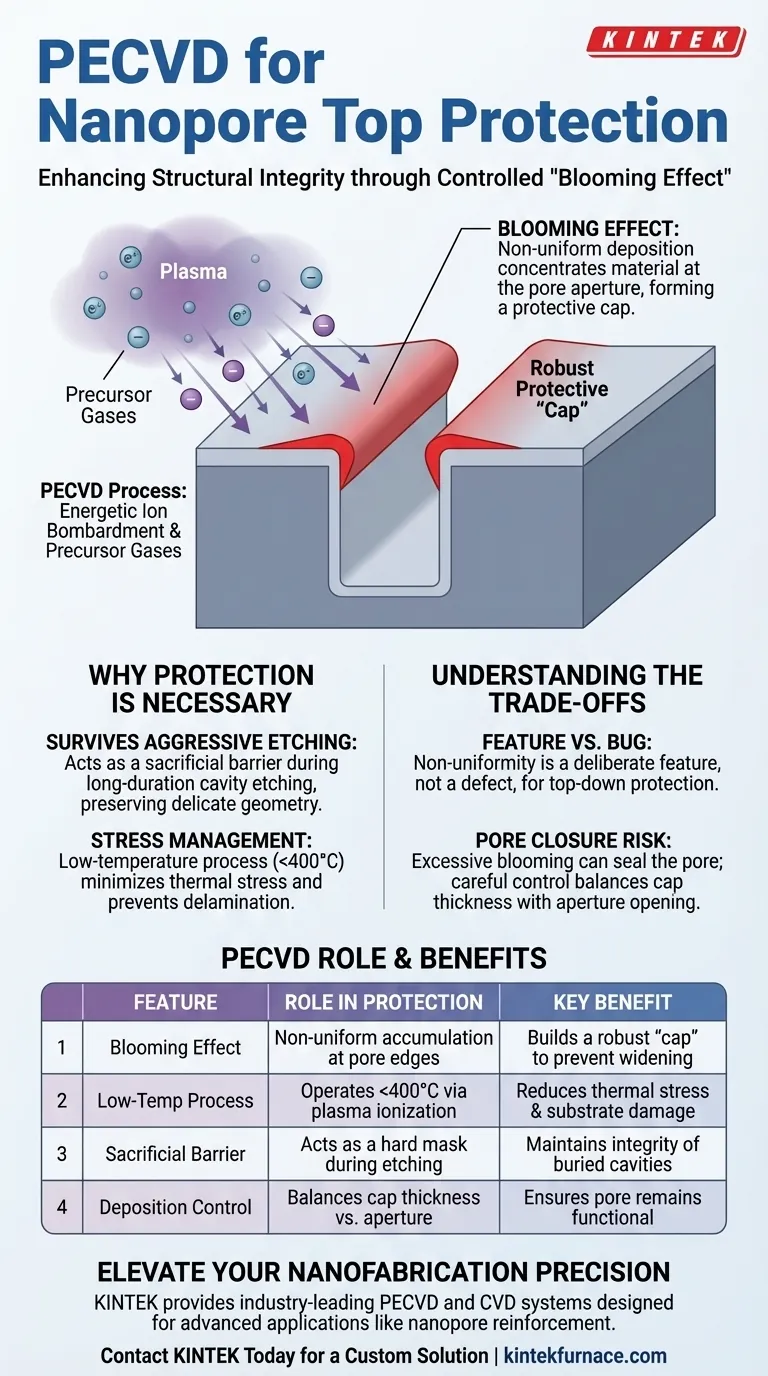

A Deposição Química de Vapor Assistida por Plasma (PECVD) serve principalmente como um mecanismo de reforço estrutural para nanoporos, criando intencionalmente uma "tampa" robusta na abertura do poro. Ao contrário das técnicas de deposição padrão onde a uniformidade perfeita é frequentemente o objetivo, esta aplicação aproveita o "efeito de florescimento" — uma característica de deposição não uniforme — para construir uma camada de óxido mais espessa especificamente nos cantos superiores das bordas do poro.

Conclusão Principal: O valor do PECVD neste contexto reside em sua não uniformidade específica. Ao gerar um "efeito de florescimento", o sistema concentra o acúmulo de material na abertura do poro, criando uma tampa protetora que evita a fratura da membrana e o alargamento não intencional do poro durante processos de gravação agressivos subsequentes.

A Mecânica da Proteção Superior

Utilizando o Efeito de Florescimento

O principal mecanismo para aprimorar a proteção superior é um fenômeno conhecido como efeito de florescimento. Durante o processo de deposição, o sistema PECVD cria um acúmulo não uniforme de material.

O sistema deposita uma camada de óxido significativamente mais espessa nos cantos superiores do nanoporo em comparação com as paredes laterais ou o fundo. Isso resulta em uma estrutura em balanço ou "semelhante a uma tampa" que protege eficazmente as bordas vulneráveis do poro.

Prevenindo a Degradação Estrutural

Esta tampa reforçada é essencial para manter a integridade do nanoporo. Sem essa proteção superior especializada, as bordas do poro ficariam suscetíveis à erosão.

Especificamente, a tampa impede que a membrana da camada superior se quebre e impede que o diâmetro do poro se expanda. Essa rigidez estrutural é crucial para garantir que o dispositivo funcione conforme o esperado após a fabricação.

Por Que Essa Proteção é Necessária

Sobrevivendo à Gravação de Longa Duração

A fabricação de nanoporos frequentemente envolve a liberação de cavidades enterradas sob a camada superficial. Isso requer processos de gravação de longa duração que são quimicamente agressivos.

A tampa depositada por PECVD atua como uma barreira sacrificial ou uma máscara dura durante essas etapas. Ela garante que o agente de gravação atue na cavidade abaixo sem destruir a geometria delicada da abertura do poro acima.

Gerenciamento de Tensão

O processo PECVD opera em temperaturas relativamente baixas (geralmente abaixo de 400°C) porque o plasma fornece a energia necessária para as reações químicas em vez de calor térmico.

Este baixo orçamento térmico resulta em filmes com menor tensão interna. Uma tampa protetora de baixa tensão tem menor probabilidade de rachar ou delaminar do substrato, garantindo ainda mais a confiabilidade da proteção do nanoporo.

O Contexto do Processo de Deposição

Geração de Plasma e Ionização

Para alcançar essa deposição, o sistema introduz gases precursores (como silano e amônia) em uma câmara de vácuo. Um campo elétrico cria um plasma, ionizando esses gases em elétrons e íons excitados.

Bombardeio Superficial Energético

O substrato é bombardeado por esses íons energéticos. Essa interação de alta energia permite o acúmulo preciso, embora não uniforme, do filme de óxido.

A física específica de como esses íons chegam à abertura — muitas vezes com direcionalidade de linha de visão — contribui para o acúmulo desejado nos cantos (o efeito de florescimento) em vez de no interior do poro.

Entendendo os Compromissos

Não Uniformidade: Funcionalidade vs. Erro

Em muitas aplicações de semicondutores, a não uniformidade é considerada um defeito. No entanto, na proteção de nanoporos, é uma funcionalidade deliberada.

É importante reconhecer que este efeito de "florescimento" limita a capacidade do sistema de revestir uniformemente as paredes internas do poro. À medida que a tampa cresce, ela sombreia o interior, reduzindo as taxas de deposição dentro da cavidade.

Riscos de Fechamento do Poro

Se o processo de deposição não for cuidadosamente controlado, o efeito de florescimento pode se tornar muito pronunciado. Isso pode potencialmente selar completamente a abertura do poro antes que o processo seja concluído.

Os operadores devem equilibrar a necessidade de uma tampa protetora espessa com o requisito de manter o nanoporo aberto para sua finalidade funcional.

Fazendo a Escolha Certa para Seu Objetivo

Ao integrar o PECVD em seu fluxo de fabricação, considere suas restrições primárias:

- Se seu foco principal é proteger a geometria do poro durante a gravação: confie no "efeito de florescimento" do PECVD para criar uma tampa espessa e sacrificial nos cantos da abertura.

- Se seu foco principal é revestir uniformemente as paredes internas: você pode precisar avaliar a Deposição de Camada Atômica (ALD) em vez disso, pois o PECVD é otimizado aqui para proteção de linha de visão de cima para baixo.

- Se seu foco principal é a preservação do substrato: utilize o PECVD por sua capacidade de depositar filmes de alta qualidade em temperaturas baixas o suficiente para evitar danos térmicos a camadas subjacentes sensíveis.

O PECVD transforma a potencial responsabilidade da deposição não uniforme em um ativo crítico, protegendo nanoestruturas delicadas através do acúmulo estratégico de material.

Tabela Resumo:

| Funcionalidade | Papel na Proteção de Nanoporos | Benefício Principal |

|---|---|---|

| Efeito de Florescimento | Cria acúmulo não uniforme de material nas bordas do poro | Constrói uma 'tampa' robusta para evitar alargamento |

| Processo de Baixa Temperatura | Opera abaixo de 400°C usando ionização de plasma | Reduz a tensão térmica e danos ao substrato |

| Barreira Sacrificial | Atua como máscara dura durante gravação de longa duração | Mantém a integridade estrutural de cavidades enterradas |

| Controle de Deposição | Equilibra a espessura da tampa vs. abertura do poro | Garante que o poro permaneça funcional e aberto |

Eleve a Precisão da Sua Nanofabricação

Não deixe que a gravação agressiva comprometa suas nanoestruturas delicadas. A KINTEK fornece sistemas PECVD e CVD líderes do setor, projetados especificamente para lhe dar o controle necessário para aplicações avançadas como reforço de nanoporos.

Apoiada por P&D e fabricação de ponta, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos personalizáveis para as necessidades exclusivas do seu laboratório. Se você está gerenciando a tensão em filmes finos ou aproveitando o efeito de florescimento para proteção superior, nossa equipe técnica está pronta para ajudá-lo a otimizar seus resultados.

Entre em Contato com a KINTEK Hoje para uma Solução Personalizada

Guia Visual

Referências

- Sanjeev Vishal Kota, Henri Jansen. Nano-Perforated Silicon Membrane with Monolithically Integrated Buried Cavity. DOI: 10.3390/mi16010104

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Sistema de Máquina MPCVD Reator Ressonador de campânula para laboratório e crescimento de diamante

As pessoas também perguntam

- Como o PECVD é usado na indústria de embalagens de alimentos? Prolongue a Vida Útil com Filmes de Barreira Transparentes

- Por que o pré-tratamento com íons metálicos é necessário para HIPIMS HLPPN? Desbloqueie Difusão Superior de Nitrogênio e Ativação de Superfície

- Quais são as vantagens do PECVD em relação ao CVD tradicional para filmes de SiN? Desbloqueie a Excelência em Filmes Finos a Baixa Temperatura

- Como a PECVD alcança excelente adesão de filme? Domine a ligação por plasma para revestimentos duráveis

- Quais são as vantagens da deposição por bombardeamento iónico para impulsores de cogeração? Aumentar a Durabilidade e o Stress Térmico

- Qual é o processo de deposição PECVD? Um Guia para Filmes Finos de Alta Qualidade e Baixa Temperatura

- Como os controladores de fluxo de massa (MFCs) multicanais gerenciam os gases de revestimento DLC? Fluxo de Precisão para Aderência Superior

- O que é Deposição Química a Vapor com Plasma Aprimorado (PECVD) e por que é amplamente utilizada? Descubra Soluções de Filmes Finos de Baixa Temperatura