A principal vantagem da Deposição Química de Vapor Assistida por Plasma (PECVD) em relação ao CVD tradicional é a capacidade de depositar filmes de Nitreto de Silício (SiN) de alta qualidade em temperaturas significativamente mais baixas.

Ao introduzir plasma na câmara de reação, o PECVD energiza os gases precursores — especificamente amônia (NH3) e silano (SiH4) — para iniciar reações químicas que, de outra forma, exigiriam alta energia térmica. Essa capacidade é fundamental para aplicações onde a preservação da integridade do substrato é primordial.

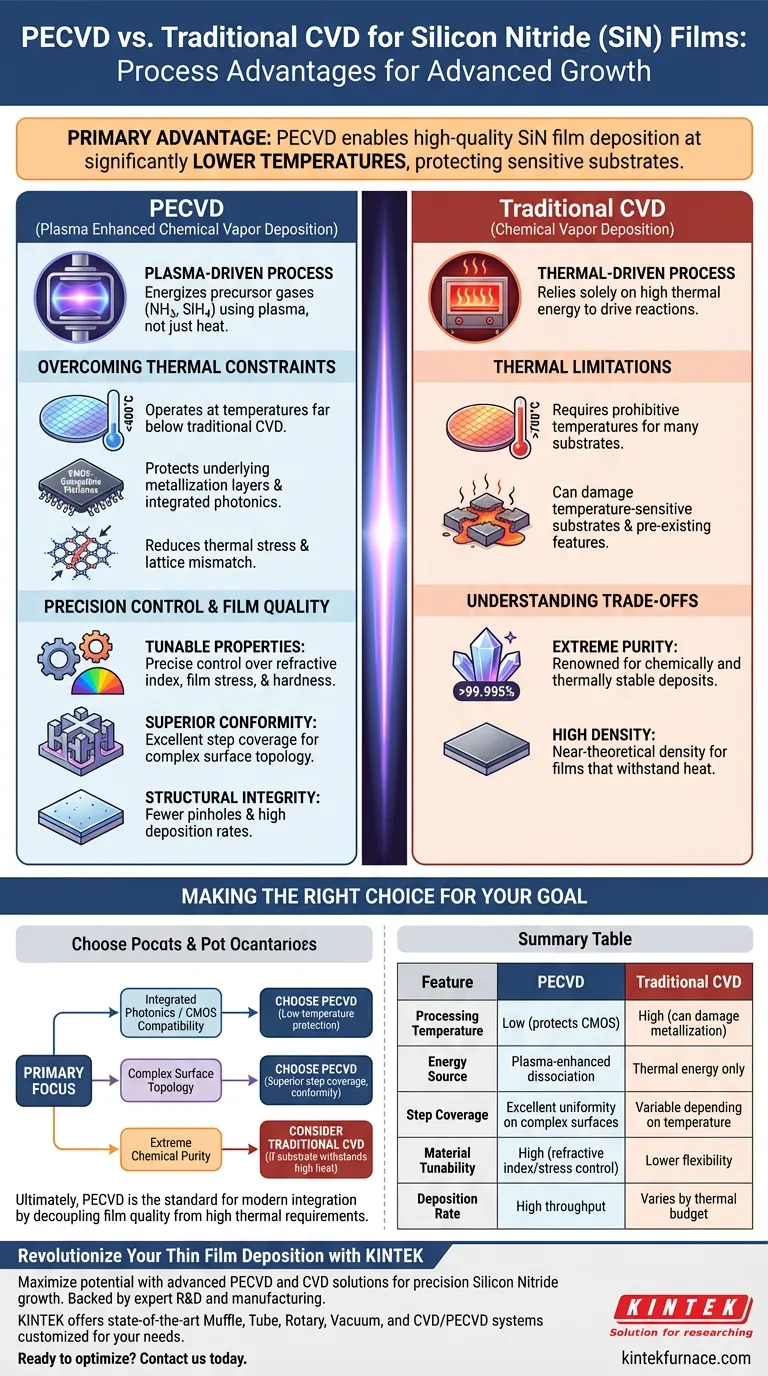

Ponto Principal O CVD tradicional depende do calor para impulsionar as reações, limitando frequentemente seu uso com substratos sensíveis à temperatura. O PECVD contorna isso usando plasma para impulsionar a deposição, permitindo a integração de filmes de Nitreto de Silício de alta qualidade em plataformas compatíveis com CMOS sem danificar as camadas de metalização subjacentes ou estruturas de dispositivo delicadas.

Superando Restrições Térmicas

O Mecanismo do Plasma

Em um processo CVD padrão, a energia térmica é o único impulsionador para a decomposição dos precursores químicos. Isso frequentemente exige temperaturas que são proibitivas para muitas aplicações avançadas.

O PECVD altera essa dinâmica usando plasma para dissociar gases como silano e amônia. Isso permite que a deposição de Nitreto de Silício ocorra em temperaturas muito abaixo das exigidas pelo CVD térmico.

Protegendo Arquiteturas Sensíveis

A temperatura de operação mais baixa é o facilitador definidor para a fotônica integrada. Altas temperaturas podem degradar características pré-existentes em um wafer.

O PECVD permite o crescimento de filmes de SiN em plataformas compatíveis com CMOS sem comprometer as camadas de metalização subjacentes. Ele garante que o orçamento térmico do processo de deposição não destrua as estruturas eletrônicas precisas já fabricadas no chip.

Reduzindo o Estresse Térmico

Além de prevenir danos imediatos, temperaturas de processamento mais baixas reduzem riscos estruturais de longo prazo.

O processamento em alta temperatura frequentemente leva a estresse térmico e incompatibilidade de rede entre o filme e o substrato. Operando em temperaturas mais frias, o PECVD mitiga esses efeitos adversos, resultando em melhor adesão e estabilidade mecânica.

Controle de Precisão e Qualidade do Filme

Propriedades de Material Sintonizáveis

O PECVD oferece controle superior sobre as características físicas do filme depositado.

Os engenheiros podem regular rigorosamente propriedades críticas como índice de refração, estresse do filme e dureza. Esse nível de sintonização é essencial para otimizar o desempenho óptico em dispositivos fotônicos.

Conformidade Superior

Depositar filmes em superfícies irregulares ou complexas é um desafio comum na microfabricação.

O PECVD fornece excelente cobertura de degrau e conformidade. Isso garante que o filme de Nitreto de Silício cubra uniformemente os contornos do substrato, o que é vital para a confiabilidade de estruturas 3D.

Integridade Estrutural e Velocidade

O processo produz filmes com alta densidade e significativamente menos furos em comparação com técnicas padrão.

Além disso, o PECVD geralmente atinge altas taxas de deposição. Essa combinação de velocidade e baixa densidade de defeitos melhora tanto o rendimento do processo de fabricação quanto a confiabilidade final do dispositivo.

Entendendo os Compromissos

Embora o PECVD seja superior para aplicações sensíveis à temperatura, é importante reconhecer os pontos fortes do CVD tradicional para garantir um processo de seleção objetivo.

O CVD térmico tradicional é renomado por produzir depósitos de pureza extrema (muitas vezes excedendo 99,995%). Ele cria revestimentos que são quimicamente e termicamente estáveis, muitas vezes com densidade próxima à teórica.

Se um substrato puder suportar alto calor, o CVD tradicional pode oferecer ganhos marginais em pureza absoluta. No entanto, para circuitos integrados modernos e fotônica, a penalidade térmica do CVD tradicional é geralmente muito alta para ser paga.

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar o método de deposição correto, você deve ponderar seu orçamento térmico em relação aos seus requisitos de pureza.

- Se o seu foco principal for Fotônica Integrada ou Compatibilidade com CMOS: Escolha PECVD para garantir processamento a baixa temperatura que protege as camadas de metalização subjacentes e as estruturas de dispositivo sensíveis.

- Se o seu foco principal for Topologia de Superfície Complexa: Escolha PECVD por sua cobertura de degrau superior, baixa densidade de furos e capacidade de cobrir uniformemente superfícies irregulares.

- Se o seu foco principal for Pureza Química Extrema: Considere o CVD tradicional apenas se o substrato puder suportar temperaturas de processamento significativamente mais altas sem degradação.

Em última análise, o PECVD é o padrão para integração moderna porque desacopla a qualidade do filme de altos requisitos térmicos, permitindo o crescimento de materiais avançados em plataformas delicadas.

Tabela Resumo:

| Característica | PECVD | CVD Tradicional |

|---|---|---|

| Temperatura de Processamento | Baixa (protege camadas CMOS) | Alta (pode danificar metalização) |

| Fonte de Energia | Dissociação assistida por plasma | Apenas energia térmica |

| Cobertura de Degrau | Excelente uniformidade em superfícies complexas | Variável dependendo da temperatura |

| Sintonização de Material | Alta (controle de índice de refração/estresse) | Menor flexibilidade |

| Taxa de Deposição | Alto rendimento | Varia com o orçamento térmico |

Revolucione Sua Deposição de Filmes Finos com a KINTEK

Maximize o potencial do seu laboratório com soluções avançadas de PECVD e CVD personalizadas para crescimento preciso de Nitreto de Silício. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de ponta Muffle, Tube, Rotary, Vacuum e CVD/PECVD — todos personalizáveis para atender às suas necessidades exclusivas de pesquisa e industriais. Esteja você desenvolvendo plataformas compatíveis com CMOS ou fotônica integrada, nossos fornos de laboratório de alta temperatura garantem integridade superior do filme e estabilidade do processo.

Pronto para otimizar seu fluxo de trabalho de fabricação? Entre em contato conosco hoje mesmo para falar com um especialista e encontrar o sistema perfeito para sua aplicação!

Guia Visual

Referências

- Zachariah O. Martin, Vladimir M. Shalaev. Single-photon emitters in PECVD-grown silicon nitride films: from material growth to photophysical properties. DOI: 10.1515/nanoph-2024-0506

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Sistema de máquina HFCVD Equipamento para revestimento de nano diamante de matriz de desenho

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

As pessoas também perguntam

- Como os reatores de PECVD são classificados e quais são as principais diferenças entre os sistemas de PECVD direto e remoto? Descubra o Mais Adequado para o Seu Laboratório

- Quais são as principais vantagens do PECVD? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Velocidade

- Como um processo PECVD pode atingir uma alta taxa de deposição a uma temperatura mais baixa? Desbloqueie uma Deposição de Filme Fino Mais Rápida e Segura

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Qual é a importância da PECVD na fabricação de dispositivos modernos? Permite a deposição de filmes finos a baixa temperatura

- Quais são as vantagens da PECVD na deposição de filmes? Obtenha Revestimentos de Baixa Temperatura e Alta Qualidade

- Quais são as vantagens de usar PECVD em relação a outros métodos de deposição? Desbloqueie a Deposição de Filmes em Baixa Temperatura e Alta Velocidade

- Qual é a função do PECVD? Obter Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade