Em sua essência, a Deposição Química a Vapor Aprimorada por Plasma (PECVD) é um processo que alcança a deposição de filmes de alta qualidade sem a necessidade de calor extremo. Suas principais vantagens são a capacidade de operar em baixas temperaturas (tipicamente abaixo de 400°C), produzir filmes altamente uniformes com excelentes propriedades e atingir taxas de deposição significativamente mais rápidas do que muitos métodos alternativos. Essa combinação a torna excepcionalmente adequada para revestir materiais sensíveis à temperatura e para fabricação de alto rendimento.

A vantagem fundamental da PECVD é sua capacidade de usar a energia do plasma, em vez de alto calor, para impulsionar as reações químicas necessárias para a deposição de filmes. Isso desacopla a qualidade do filme do orçamento térmico do substrato, abrindo uma vasta gama de possibilidades para engenharia avançada de materiais em substratos sensíveis.

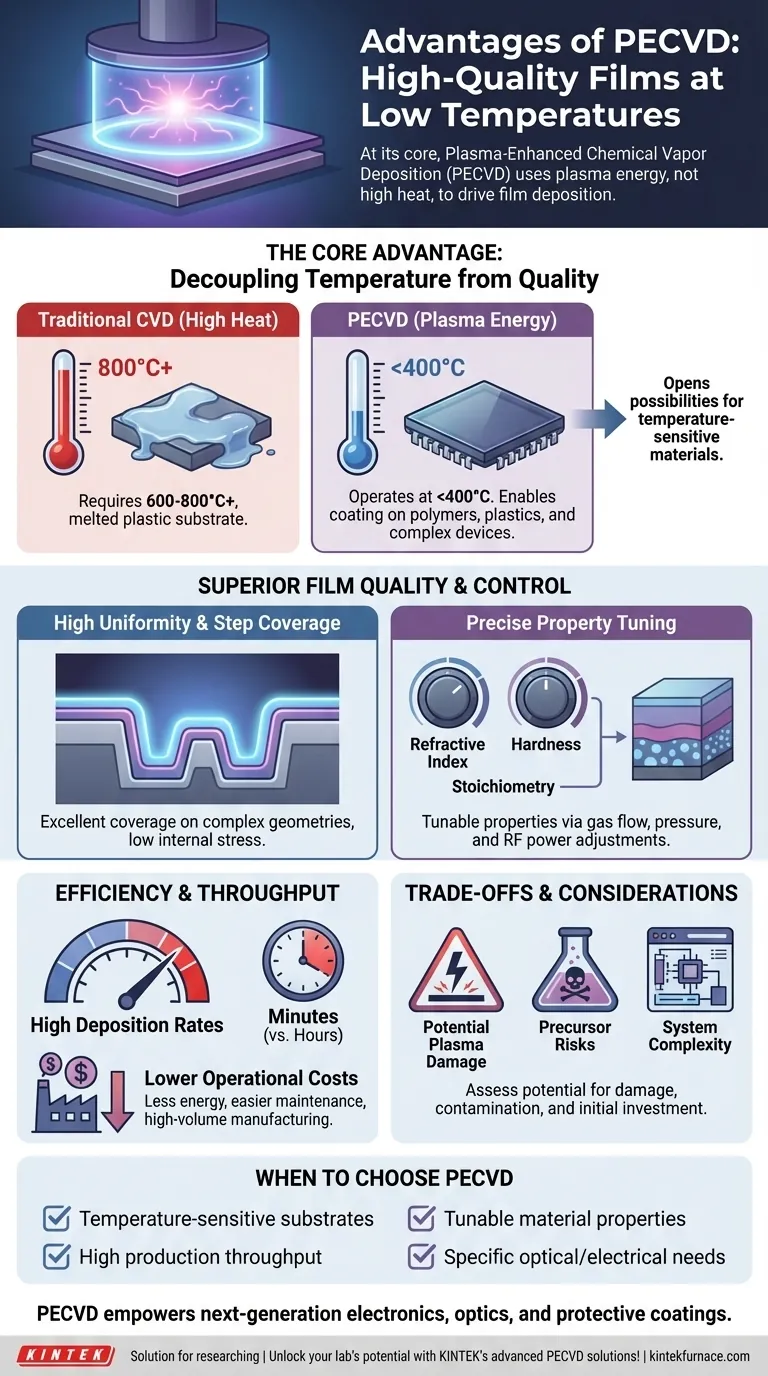

A Vantagem Principal: Desacoplar a Temperatura da Qualidade

O benefício mais significativo da PECVD é sua operação em baixa temperatura, o que muda fundamentalmente o que é possível na deposição de filmes finos. Ela rompe a dependência tradicional da energia térmica para criar materiais de alta qualidade.

Operando em Baixas Temperaturas

Ao contrário da Deposição Química a Vapor (CVD) convencional, que frequentemente requer temperaturas de 600-800°C ou mais, a PECVD tipicamente opera em torno de 350°C.

Esse menor orçamento térmico é crítico para depositar filmes em substratos que não suportam altas temperaturas. Isso inclui polímeros, plásticos e dispositivos semicondutores complexos que já possuem camadas metálicas ou outras estruturas que seriam danificadas por altas temperaturas.

Obtendo Filmes Uniformes e de Alta Qualidade

O ambiente de plasma fornece a energia para dissociar os gases precursores e permitir reações superficiais, compensando a falta de energia térmica. Isso resulta em filmes com características excepcionais.

A PECVD é conhecida por depositar filmes com alta uniformidade em todo o substrato e excelente cobertura de degraus, o que significa que pode revestir uniformemente geometrias complexas e não planas. Os filmes resultantes também exibem baixa tensão interna, tornando-os menos propensos a rachaduras e melhorando a adesão ao substrato.

Obtendo Controle Preciso Sobre as Propriedades do Filme

O processo de plasma oferece aos engenheiros um alto grau de controle sobre o material final. Ao ajustar parâmetros como fluxo de gás, pressão e potência de RF, é possível ajustar precisamente as propriedades do filme.

Isso inclui o controle da estequiometria (a proporção exata de elementos em um composto), índice de refração, dureza e características elétricas. Esse nível de controle é essencial para fabricar revestimentos ópticos, dielétricos e camadas protetoras com requisitos de desempenho específicos.

Impulsionando a Eficiência e o Rendimento

Além de suas capacidades técnicas, a PECVD oferece vantagens econômicas e de produção significativas, tornando-a uma solução econômica para muitas indústrias, particularmente na fabricação de alto volume.

Acelerando as Taxas de Deposição

O plasma aumenta significativamente a taxa de reações químicas, permitindo que a PECVD atinja altas taxas de deposição. Isso significa que os filmes podem ser depositados em minutos, em vez das horas exigidas por alguns métodos tradicionais.

Essa velocidade se traduz diretamente em maior rendimento de produção, reduzindo o tempo de fabricação e o custo por wafer ou peça.

Reduzindo os Custos Operacionais

A eficiência da PECVD se estende à sua pegada operacional. A operação em baixa temperatura consome menos energia ao eliminar a necessidade de fornos que consomem muita energia.

Além disso, muitos sistemas PECVD são projetados para facilitar a limpeza da câmara, o que reduz o tempo de inatividade do equipamento e aumenta a eficiência geral da produção.

Compreendendo as Trocas e Considerações

Embora poderosa, a PECVD não é uma solução universal. Uma avaliação objetiva requer a compreensão de suas limitações potenciais.

Potencial de Dano Induzido por Plasma

Os íons de alta energia dentro do plasma podem, em alguns casos, causar danos à superfície de um substrato extremamente sensível ou ao filme que está sendo depositado. Esta é uma consideração crítica para certas aplicações eletrônicas ou ópticas onde mesmo danos superficiais mínimos são inaceitáveis.

Riscos de Precursores e Contaminação

Como todos os processos CVD, a PECVD depende de precursores químicos que podem ser perigosos ou tóxicos. Mais especificamente para a PECVD, o plasma às vezes pode incorporar elementos dos gases precursores (como hidrogênio) no filme como impurezas, o que pode afetar seu desempenho.

Complexidade e Custo do Sistema

Um sistema PECVD, com sua câmara de vácuo, sistema de entrega de gás e gerador de plasma RF, é mais complexo do que um forno térmico simples. Isso pode resultar em um investimento inicial de capital mais alto e exigir manutenção e controle de processo mais sofisticados.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da técnica de deposição correta depende inteiramente das restrições e objetivos específicos do seu projeto.

- Se seu foco principal são substratos sensíveis à temperatura: A PECVD é a escolha clara para depositar filmes de alta qualidade em polímeros, plásticos ou dispositivos totalmente fabricados sem causar danos térmicos.

- Se seu foco principal é o alto rendimento de produção: As altas taxas de deposição e a eficiência operacional da PECVD a tornam ideal para fabricação econômica e de alto volume.

- Se seu foco principal são as propriedades de materiais ajustáveis: A PECVD oferece controle superior para engenharia de filmes com índice de refração, nível de tensão ou dureza específicos.

- Se seu foco principal é a pureza absoluta do filme com zero danos à superfície: Você pode precisar considerar alternativas como a Deposição por Camada Atômica (ALD) ou CVD de baixa pressão se seu substrato for extremamente sensível ao plasma e exigir os níveis mais baixos possíveis de impureza.

Ao possibilitar a criação de filmes de alto desempenho sem alto calor, a PECVD impulsiona o desenvolvimento de eletrônicos, óptica e revestimentos protetores de próxima geração.

Tabela Resumo:

| Vantagem | Descrição |

|---|---|

| Operação em Baixa Temperatura | Permite a deposição em materiais sensíveis ao calor, como polímeros e semicondutores, sem danos, tipicamente abaixo de 400°C. |

| Filmes de Alta Qualidade e Uniformes | Oferece excelente cobertura de degraus, baixa tensão interna e adesão superior para revestimentos consistentes. |

| Controle Preciso Sobre as Propriedades | Permite o ajuste da estequiometria, índice de refração, dureza e características elétricas através de parâmetros de plasma. |

| Altas Taxas de Deposição | Acelera a produção com crescimento mais rápido do filme, reduzindo o tempo e os custos de fabricação. |

| Custos Operacionais Mais Baixos | Reduz o consumo de energia e o tempo de inatividade por meio de processos eficientes de baixo calor e fácil manutenção. |

Desbloqueie todo o potencial do seu laboratório com as soluções avançadas de PECVD da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de forno de alta temperatura, incluindo sistemas CVD/PECVD, projetados para precisão e eficiência. Nossa forte capacidade de personalização profunda garante que atendamos às suas necessidades experimentais exclusivas, entregando filmes uniformes e de alta qualidade para substratos sensíveis à temperatura e aplicações de alto rendimento. Entre em contato conosco hoje para discutir como nossos sistemas PECVD sob medida podem aprimorar sua engenharia de materiais e impulsionar a inovação em seus projetos!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Quais parâmetros controlam a qualidade dos filmes depositados por PECVD? Variáveis Chave para Propriedades de Filme Superiores

- O que é nitreto de silício depositado por plasma e quais são as suas propriedades? Descubra o seu papel na eficiência das células solares

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina

- Quais são as classificações de CVD com base nas características do vapor? Otimize o Seu Processo de Deposição de Filme Fino

- Qual é a especificação de PECVD? Um Guia para Escolher o Sistema Certo para o Seu Laboratório