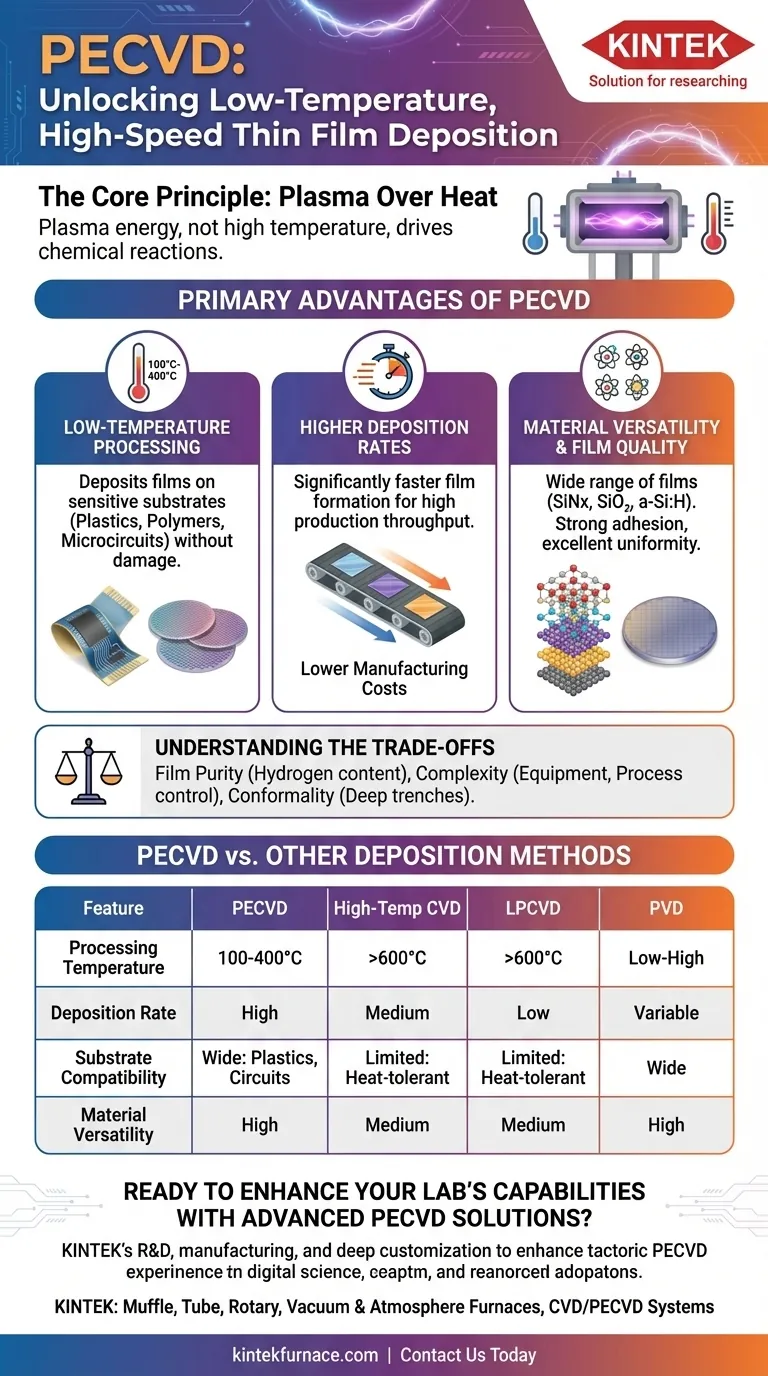

As principais vantagens do PECVD são a sua capacidade de depositar filmes finos de alta qualidade a temperaturas significativamente mais baixas, a taxas mais rápidas e com uma gama mais ampla de materiais do que os métodos convencionais. Esta combinação única torna-o indispensável para o fabrico de eletrónicos modernos, dispositivos médicos e materiais avançados onde componentes sensíveis à temperatura ou alto rendimento de produção são preocupações críticas.

O princípio central por trás do PECVD é o uso de um plasma rico em energia, e não apenas calor elevado, para impulsionar as reações químicas necessárias para a deposição do filme. Este desacoplamento da energia térmica é a chave que desbloqueia as suas principais vantagens: compatibilidade com substratos sensíveis e eficiência de fabrico superior.

O Princípio Central: Como o Plasma Muda o Jogo

A Deposição Química de Vapor (CVD) tradicional depende de altas temperaturas (frequentemente >600°C) para fornecer energia suficiente para decompor os gases precursores e depositar um filme. O PECVD contorna isso criando um plasma, um gás ionizado contendo radicais livres, íons e elétrons altamente reativos.

Processamento em Baixa Temperatura

Este plasma fornece a energia necessária para que as reações químicas ocorram a temperaturas de substrato muito mais baixas, tipicamente entre 100°C e 400°C.

Esta não é apenas uma pequena melhoria; é uma mudança fundamental que permite aplicações inteiramente novas. Permite a deposição em materiais que derreteriam, empenariam ou seriam danificados pelo alto calor do CVD térmico.

Expansão da Compatibilidade de Substratos

A natureza de baixa temperatura do PECVD o torna compatível com uma vasta gama de substratos sensíveis à temperatura. Isso inclui plásticos, polímeros e wafers semicondutores totalmente processados contendo circuitos microeletrónicos delicados cujos perfis de dopagem poderiam ser alterados por calor excessivo.

Principais Vantagens de Desempenho

O uso de um processo impulsionado por plasma traduz-se diretamente em benefícios tangíveis na qualidade do filme, velocidade e versatilidade.

Maiores Taxas de Deposição

As espécies químicas dentro do plasma são extremamente reativas. Isso leva a uma formação de filme significativamente mais rápida em comparação com muitos processos de CVD térmico e Deposição Física de Vapor (PVD).

O que levaria horas com outros métodos, muitas vezes pode ser realizado em minutos com PECVD. Isso aumenta drasticamente o rendimento da produção e reduz os custos de fabrico, especialmente em ambientes de alto volume como a fabricação de semicondutores.

Excelentes Propriedades e Uniformidade do Filme

Apesar da temperatura mais baixa, o PECVD pode produzir filmes com excelentes características. Isso inclui forte adesão ao substrato, boas propriedades elétricas e alta uniformidade em substratos de grandes áreas, como wafers de silício.

O processo oferece controle preciso sobre as propriedades do filme, permitindo que os engenheiros ajustem o produto final para requisitos de desempenho específicos.

Versatilidade Inigualável de Materiais

O PECVD não se limita a um conjunto restrito de materiais. O ambiente de plasma de alta energia facilita a deposição de uma ampla variedade de filmes, incluindo:

- Nitreto de Silício (SiNx)

- Dióxido de Silício (SiO₂)

- Silício Amorfo (a-Si:H)

- Polímeros e outros compostos orgânicos

Esta flexibilidade torna o PECVD uma ferramenta poderosa para projetar pilhas de materiais avançados e dispositivos inovadores.

Compreendendo as Desvantagens

Nenhuma tecnologia é uma solução universal. Embora poderoso, o PECVD possui considerações que devem ser ponderadas em relação aos seus benefícios.

Pureza do Filme e Conteúdo de Hidrogénio

Como os processos PECVD frequentemente usam gases precursores contendo hidrogénio (como silano, SiH₄), algum hidrogénio pode ser incorporado ao filme depositado. Isso pode afetar a densidade e as características elétricas do filme. Para aplicações que exigem a mais alta pureza e densidade absolutas, o CVD térmico de alta temperatura ainda pode ser superior.

Complexidade do Processo e do Equipamento

Um sistema PECVD é mais complexo do que um forno CVD térmico simples. Ele envolve uma câmara de vácuo, sistemas de fornecimento de gás e fontes de energia de RF ou micro-ondas para gerar e sustentar o plasma. Controlar o plasma adiciona variáveis de processo que exigem otimização cuidadosa para alcançar resultados consistentes.

Cobertura Conformada

Embora o PECVD geralmente ofereça boa cobertura sobre as características da superfície, pode ser menos "conformado" do que algumas técnicas de CVD de baixa pressão (LPCVD). Isso significa que pode ter dificuldade em revestir perfeitamente o interior de valas muito profundas e estreitas, uma consideração chave para dispositivos microeletrónicos cada vez menores.

Fazendo a Escolha Certa para a Sua Aplicação

Selecionar um método de deposição requer alinhar os pontos fortes da técnica com o objetivo principal do seu projeto. O PECVD é uma opção poderosa e versátil, mas sua adequação depende das suas restrições específicas.

- Se o seu foco principal é a deposição em substratos sensíveis à temperatura (plásticos, polímeros ou circuitos complexos): O PECVD é quase sempre a escolha superior devido à sua operação em baixa temperatura.

- Se o seu foco principal é a fabricação de alto rendimento e eficiência de custos: As altas taxas de deposição do PECVD oferecem uma clara vantagem para a produção em massa.

- Se o seu foco principal é alcançar a maior pureza e densidade de filme possível, e o seu substrato pode tolerar calor: O CVD térmico de alta temperatura pode fornecer melhores resultados para certas aplicações exigentes.

- Se o seu foco principal é criar filmes inovadores a partir de uma ampla variedade de precursores: A versatilidade de materiais do PECVD oferece uma caixa de ferramentas muito maior para trabalhar.

Ao entender que o PECVD troca a energia térmica pela energia do plasma, você pode determinar com confiança quando suas vantagens exclusivas são o ajuste certo para seus objetivos.

Tabela Resumo:

| Vantagem | Descrição |

|---|---|

| Processamento em Baixa Temperatura | Deposita filmes a 100-400°C, ideal para substratos sensíveis como plásticos e semicondutores. |

| Altas Taxas de Deposição | A formação mais rápida do filme aumenta o rendimento e reduz os custos de fabrico. |

| Versatilidade de Materiais | Suporta uma ampla gama de filmes, incluindo nitreto de silício, dióxido de silício e silício amorfo. |

| Excelentes Propriedades do Filme | Proporciona forte adesão, boas características elétricas e alta uniformidade. |

Pronto para aprimorar as capacidades do seu laboratório com soluções avançadas de PECVD?

Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer a diversos laboratórios soluções de fornos de alta temperatura de ponta. Nossa linha de produtos inclui Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas. Esteja você trabalhando em eletrônicos, dispositivos médicos ou materiais avançados, nossos sistemas PECVD podem ajudá-lo a alcançar deposição de baixa temperatura e alta velocidade com qualidade de filme superior.

Contacte-nos hoje para discutir como podemos adaptar uma solução para as suas necessidades específicas e impulsionar as suas inovações!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas