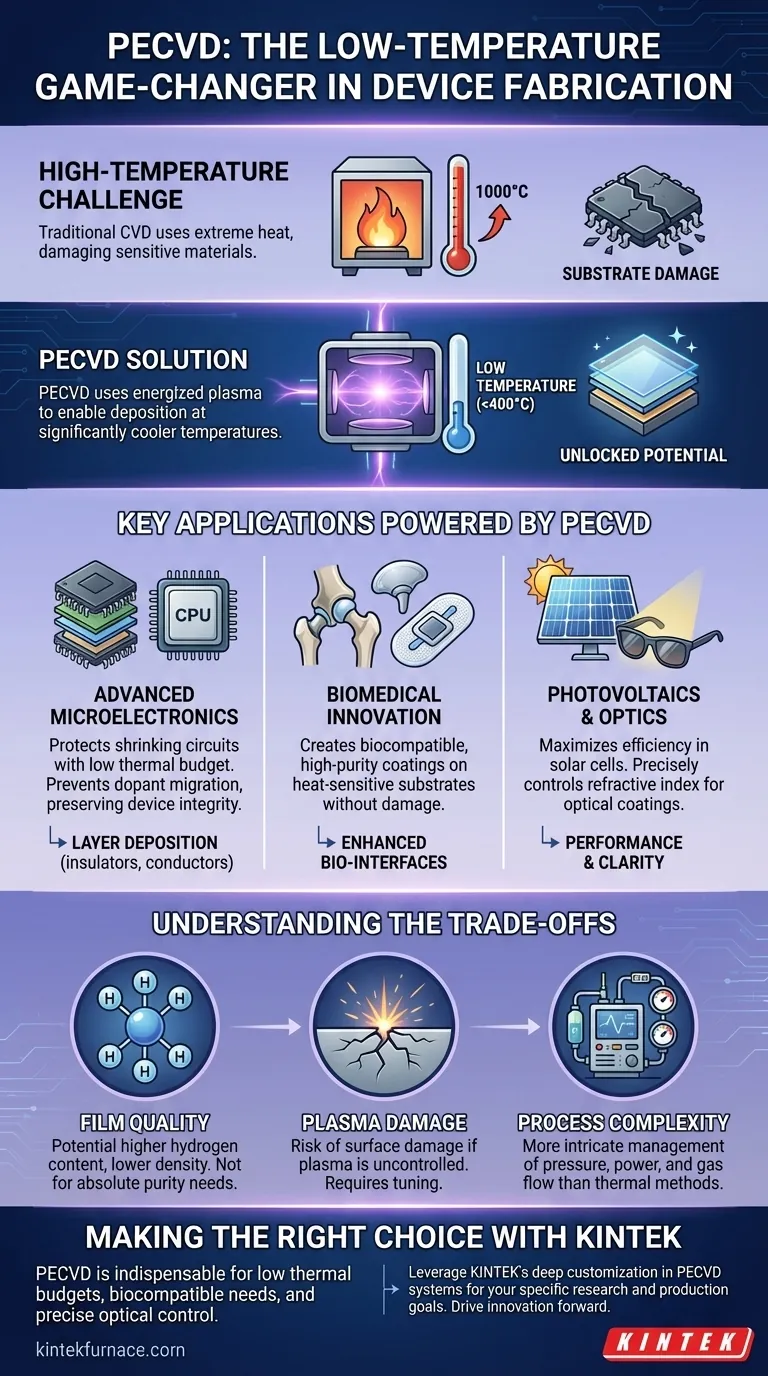

Na fabricação de dispositivos modernos, a importância da Deposição Química de Vapor Assistida por Plasma (PECVD) reside na sua capacidade única de depositar filmes finos de alta qualidade a baixas temperaturas. Esta capacidade não é apenas uma melhoria, mas um facilitador fundamental para a fabricação de microeletrônica avançada, dispositivos biomédicos e componentes ópticos onde processos de alta temperatura causariam danos catastróficos.

O verdadeiro valor da PECVD é o seu papel como solucionadora de problemas. Ao dissociar o processo de deposição do calor elevado, ela desbloqueia a capacidade de construir dispositivos sofisticados em substratos termicamente sensíveis, o que seria impossível de outra forma.

Por que a Baixa Temperatura Muda o Jogo

Métodos de deposição tradicionais, como a Deposição Química de Vapor (CVD) impulsionada por forno, frequentemente exigem temperaturas extremamente altas. Embora eficaz, esse calor impõe limitações severas. A PECVD supera isso usando um plasma energizado para impulsionar as reações químicas necessárias para a deposição do filme, permitindo que o processo funcione centenas de graus mais frio.

Protegendo a Microeletrônica Avançada

À medida que os circuitos encolhem, o "orçamento térmico" — a quantidade total de calor que um dispositivo pode tolerar durante a fabricação — diminui drasticamente.

Temperaturas elevadas podem fazer com que os dopantes (impurezas adicionadas intencionalmente ao silício) migrem de suas localizações pretendidas. Essa migração pode causar curto-circuito em transistores ou alterar suas propriedades elétricas, destruindo o dispositivo.

A PECVD deposita camadas isolantes e condutoras essenciais bem abaixo desses limiares críticos de temperatura, preservando a integridade da intrincada arquitetura de circuitos em multicamadas.

Impulsionando a Inovação Biomédica

A fabricação de implantes médicos e biossensores requer a deposição de materiais em substratos que são frequentemente incompatíveis com altas temperaturas.

A PECVD se destaca na criação de revestimentos biocompatíveis e de alta pureza em implantes médicos. Esses filmes melhoram o desempenho e a longevidade sem danificar o dispositivo subjacente ou usar temperaturas que comprometeriam materiais biológicos sensíveis.

Para biossensores, o processo deposita os filmes uniformes e de alta qualidade necessários para um desempenho confiável, protegendo os componentes delicados do sensor.

Avançando em Fotovoltaicos e Ótica

A PECVD é um pilar da fabricação de células solares de filme fino e de uma ampla gama de dispositivos ópticos.

Em fotovoltaicos, é usada para depositar camadas como silício amorfo e nitreto de silício. A capacidade de controlar as propriedades do filme em baixas temperaturas é crucial para maximizar a eficiência e o desempenho dos painéis solares.

Para revestimentos ópticos em itens como óculos de sol ou sistemas de armazenamento de dados, a PECVD permite um controle preciso sobre o índice de refração do filme, criando superfícies eficazes de antirreflexo e redução de ofuscamento.

Compreendendo as Compensações (Trade-offs)

Embora poderosa, a PECVD não é uma solução universal. Compreender suas limitações é fundamental para usá-la de forma eficaz. O uso de plasma introduz complexidades e compensações em comparação com processos puramente térmicos.

Qualidade do Filme vs. Temperatura

Os filmes depositados via PECVD podem, às vezes, ter uma concentração maior de hidrogênio e uma densidade menor do que os filmes formados em temperaturas muito altas. Para aplicações que exigem a mais alta pureza de filme ou resistência dielétrica, um processo de temperatura mais alta ainda pode ser necessário se o substrato puder tolerá-lo.

Potencial para Danos pelo Plasma

O mesmo plasma energizado que permite a deposição a baixa temperatura pode, se não for controlado adequadamente, causar danos físicos ou elétricos à superfície do substrato. Os engenheiros de processo devem ajustar cuidadosamente os parâmetros do plasma para depositar o filme de forma eficaz sem prejudicar as camadas do dispositivo subjacentes.

Complexidade do Processo

O gerenciamento de um plasma estável e uniforme adiciona uma camada de complexidade ao processo de deposição. Requer equipamentos sofisticados e controle preciso sobre variáveis como pressão, potência e taxas de fluxo de gás, tornando-o um processo mais intrincado do que a deposição térmica simples.

Fazendo a Escolha Certa para Sua Aplicação

A capacidade de baixa temperatura da PECVD é sua característica definidora, tornando-a indispensável em vários campos de alta tecnologia. A decisão de usá-la depende inteiramente de suas restrições de fabricação e objetivos de desempenho específicos.

- Se o seu foco principal for microeletrônica avançada: A PECVD é crítica para trabalhar dentro de orçamentos térmicos em redução e para prevenir a migração de dopantes.

- Se o seu foco principal for dispositivos biomédicos: A PECVD é a principal escolha para aplicar revestimentos biocompatíveis e de alta pureza em materiais termicamente sensíveis.

- Se o seu foco principal for fotovoltaicos ou ótica: A PECVD oferece o controle preciso sobre a composição do filme e o índice de refração necessários para maximizar a eficiência e o desempenho do dispositivo.

Em última análise, a PECVD capacita os engenheiros a construir a próxima geração de tecnologia, removendo a barreira restritiva do processamento em alta temperatura.

Tabela de Resumo:

| Aspecto | Principais Conclusões |

|---|---|

| Capacidade de Baixa Temperatura | Permite a deposição em substratos termicamente sensíveis, prevenindo danos em microeletrônica e dispositivos biomédicos. |

| Aplicações | Crítica para microeletrônica avançada (previne migração de dopantes), revestimentos biomédicos (filmes biocompatíveis) e fotovoltaicos/ótica (controla o índice de refração). |

| Compensações (Trade-offs) | Filmes podem ter maior teor de hidrogênio; o plasma pode causar danos se descontrolado; o processo é mais complexo que métodos térmicos. |

| Fatores de Decisão | Escolha PECVD para orçamentos térmicos baixos, necessidades biocompatíveis ou controle óptico preciso; considere alternativas para a mais alta pureza se os substratos tolerarem calor. |

Desbloqueie o Poder da PECVD para o Seu Laboratório

Na KINTEK, especializamo-nos em soluções avançadas de fornos de alta temperatura, incluindo sistemas CVD/PECVD, adaptadas para atender às exigências exclusivas da fabricação de dispositivos modernos. Aproveitando nossa excepcional P&D e fabricação interna, oferecemos personalização profunda para garantir controle preciso para aplicações em microeletrônica, dispositivos biomédicos e ótica. Se você precisa superar limitações térmicas ou aprimorar a qualidade do filme, nossa experiência pode impulsionar suas inovações.

Entre em contato conosco hoje para discutir como nossos sistemas PECVD e outras soluções de forno podem elevar sua pesquisa e eficiência de produção!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados