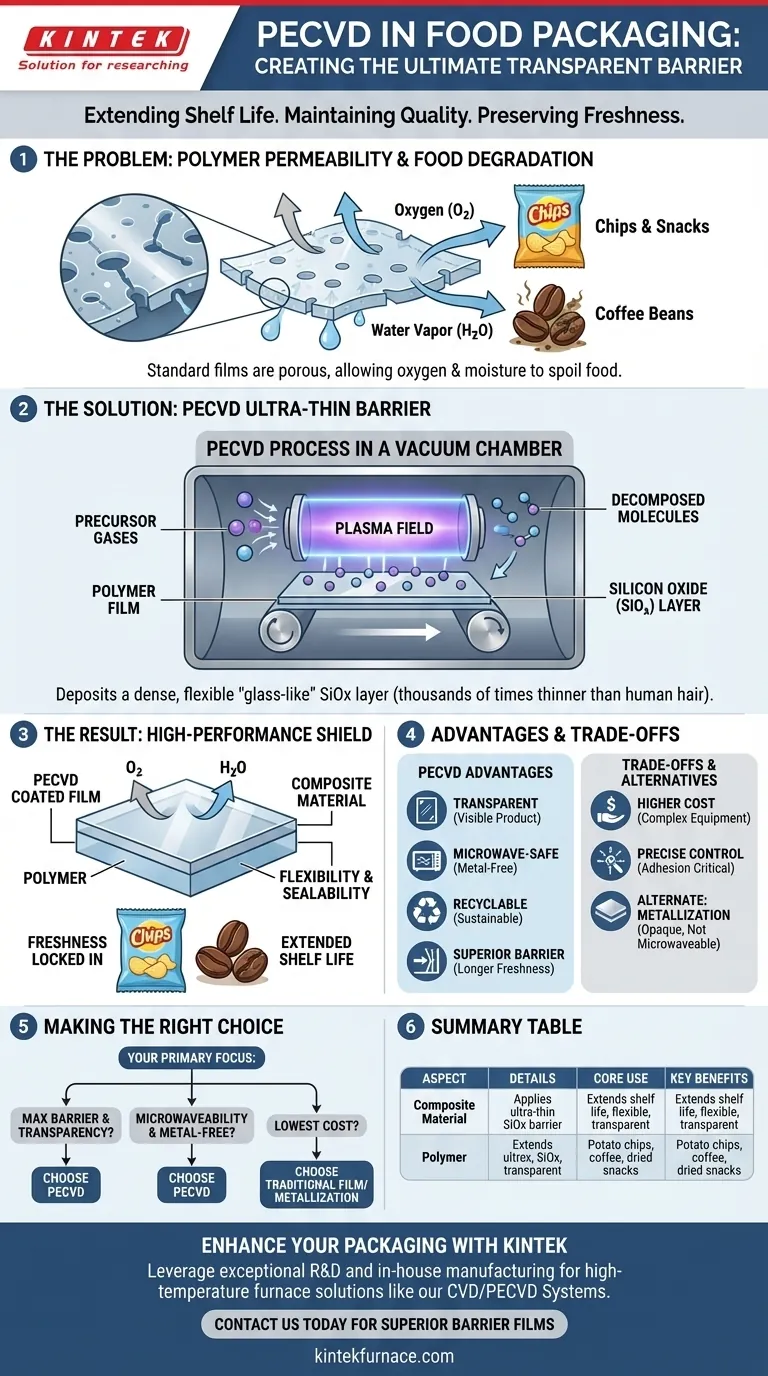

Na indústria de embalagens de alimentos, a Deposição Química a Vapor Aprimorada por Plasma (PECVD) é usada para aplicar uma camada de barreira ultrafina e transparente em filmes de polímero flexíveis. Este revestimento microscópico, frequentemente feito de materiais como óxido de silício, melhora dramaticamente a capacidade da embalagem de proteger os alimentos do oxigênio e da umidade, prolongando assim a vida útil e mantendo a qualidade de produtos como batatas fritas, café e lanches secos.

A função principal do PECVD em embalagens de alimentos é resolver uma fraqueza fundamental do plástico: sua permeabilidade. Ao depositar uma barreira semelhante ao vidro que é milhares de vezes mais fina que um cabelo humano, o PECVD transforma um filme de polímero padrão em um material de alto desempenho que mantém os alimentos frescos sem sacrificar a flexibilidade ou a transparência.

O Problema Central: Por Que as Embalagens Flexíveis Falham

As embalagens flexíveis, como o filme plástico usado para sacos e sachês, são leves e econômicas. No entanto, em um nível microscópico, esses materiais poliméricos são porosos.

A Permeabilidade dos Polímeros

Filmes plásticos padrão contêm lacunas microscópicas entre suas cadeias poliméricas. Embora invisíveis a olho nu, essas lacunas são grandes o suficiente para que moléculas de gás, como oxigênio e vapor d'água, passem por elas com o tempo.

Os Inimigos do Frescor: Oxigênio e Água

Para muitos produtos alimentícios, a exposição ao oxigênio e à umidade é prejudicial. O oxigênio leva à oxidação, fazendo com que as gorduras fiquem rançosas e os sabores se degradem. A umidade pode tornar produtos crocantes como batatas fritas moles e pode causar aglomeração em produtos em pó.

Como o PECVD Cria a Barreira de Alto Desempenho

O PECVD aborda o problema da permeabilidade adicionando uma camada virtualmente impermeável ao filme polimérico em um processo altamente controlado e de baixa temperatura.

Compreendendo o Processo PECVD

O PECVD usa um campo de plasma energizado dentro de uma câmara de vácuo para decompor gases precursores. Essas moléculas decompostas então se condensam e se depositam na superfície do filme da embalagem, formando um revestimento excepcionalmente fino, denso e uniforme.

A Camada de Barreira de Óxido de Silício (SiOx)

Um material comum usado nesta aplicação é o óxido de silício (SiOx). Em essência, o PECVD deposita uma camada microscópica de vidro flexível sobre o plástico. Esta camada inorgânica tem uma estrutura molecular muito mais compacta do que o polímero subjacente, criando uma barreira formidável contra a transmissão de gases e vapor d'água.

O Resultado: Um Escudo Impermeável e Flexível

O produto final é um material compósito que combina o melhor de dois mundos. O polímero fornece a estrutura principal, flexibilidade e capacidade de selagem, enquanto o revestimento ultrafino de PECVD fornece a função de barreira crítica necessária para a preservação de alimentos a longo prazo.

Compreendendo as Vantagens e Alternativas

Embora altamente eficaz, o PECVD é um processo sofisticado com considerações específicas em comparação com outras tecnologias de barreira.

Complexidade e Custo

O PECVD é uma tecnologia de deposição a vácuo, que requer um investimento de capital significativo em equipamentos e tem custos operacionais mais altos do que métodos mais simples, como a coextrusão de múltiplas camadas de polímero. É tipicamente reservado para produtos onde as propriedades de barreira de alto desempenho são essenciais.

A Alternativa: Metalização

Outra técnica comum de barreira é a metalização, onde uma fina camada de alumínio é depositada no filme (dando às embalagens de batata frita seu clássico interior brilhante). Embora seja uma barreira eficaz, a metalização cria uma embalagem opaca, impede que o produto seja aquecido no micro-ondas e pode complicar a reciclagem.

Adesão e Durabilidade do Filme

O desempenho de um filme revestido com PECVD depende criticamente da adesão entre a fina camada de SiOx e o substrato polimérico. O processo deve ser precisamente controlado para garantir que essa ligação seja forte e durável o suficiente para suportar flexões, transporte e manuseio sem rachar ou delaminar.

Fazendo a Escolha Certa para o Seu Produto

A decisão de usar PECVD é impulsionada pelos requisitos de proteção específicos do produto alimentício e pelas características desejadas da embalagem final.

- Se seu foco principal é o máximo desempenho de barreira e transparência: O PECVD é uma solução líder, permitindo que os clientes vejam o produto enquanto garantem sua proteção contra oxigênio e umidade.

- Se seu foco principal é a capacidade de micro-ondas e uma embalagem sem metal: O PECVD oferece uma vantagem clara sobre os filmes metalizados tradicionais, criando embalagens amigáveis ao consumidor e mais facilmente recicláveis.

- Se seu foco principal é o menor custo possível para produtos menos sensíveis: Filmes poliméricos multicamadas tradicionais ou metalização podem oferecer uma solução mais econômica onde a transparência não é um requisito.

Em última análise, o PECVD permite a criação de embalagens avançadas que protegem seu conteúdo sem comprometer as demandas modernas por visibilidade do produto, conveniência e desempenho.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Uso Principal | Aplica camadas de barreira ultrafinas e transparentes (por exemplo, óxido de silício) em filmes poliméricos |

| Principais Benefícios | Prolonga a vida útil, mantém a qualidade dos alimentos, preserva a flexibilidade e a transparência |

| Aplicações Comuns | Batatas fritas, café, lanches secos |

| Processo | Deposição de plasma em baixa temperatura em câmaras de vácuo |

| Vantagens Sobre Alternativas | Transparente, seguro para micro-ondas, reciclável vs. metalização opaca |

| Considerações | Custo mais alto, requer controle preciso para adesão e durabilidade |

Pronto para aprimorar suas embalagens de alimentos com soluções avançadas de PECVD? Aproveitando a excepcional P&D e fabricação interna, a KINTEK fornece a diversos laboratórios soluções de fornos de alta temperatura, como nossos sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais exclusivos para o desenvolvimento de filmes de barreira superiores. Entre em contato conosco hoje para discutir como podemos ajudá-lo a alcançar uma vida útil mais longa e uma melhor proteção do produto!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Como o PECVD contribui para a fabricação de semicondutores? Habilita a Deposição de Filmes de Alta Qualidade a Baixa Temperatura

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina

- Como o dióxido de silício é depositado a partir do tetraetilortossilicato (TEOS) em PECVD? Obtenha Filmes de SiO2 de Baixa Temperatura e Alta Qualidade

- Qual é a especificação de PECVD? Um Guia para Escolher o Sistema Certo para o Seu Laboratório

- O que é nitreto de silício depositado por plasma e quais são as suas propriedades? Descubra o seu papel na eficiência das células solares