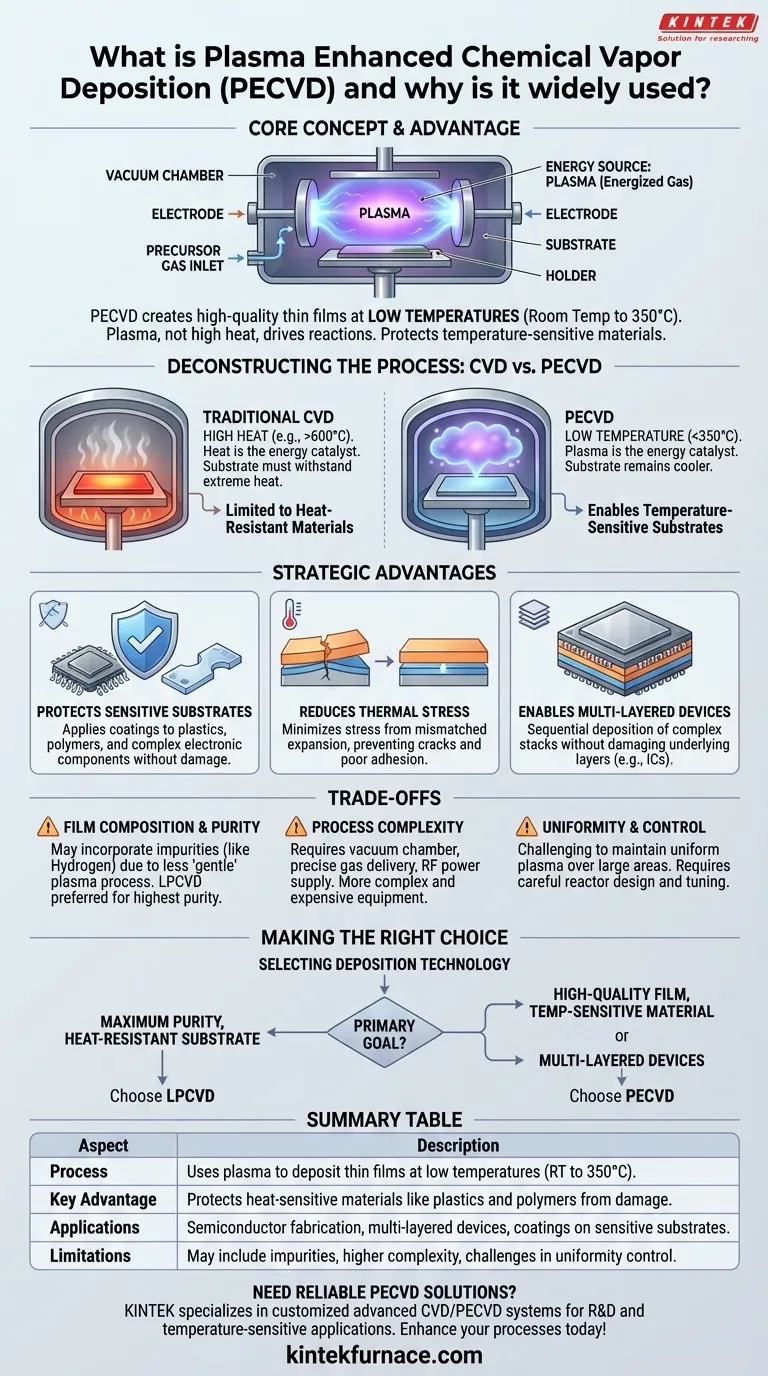

Em sua essência, a Deposição Química a Vapor Aprimorada por Plasma (PECVD) é um processo para criar filmes finos de alta qualidade em uma superfície. Ela se destaca de outros métodos porque utiliza um gás energizado, ou plasma, para impulsionar as reações químicas necessárias para a deposição. Essa diferença fundamental permite que o PECVD opere em temperaturas muito mais baixas do que a Deposição Química a Vapor (CVD) tradicional, tornando-o excepcionalmente versátil e indispensável na fabricação moderna.

A principal vantagem do PECVD é que ele dissocia a energia da reação da temperatura do substrato. Ao usar plasma para decompor gases precursores em vez de calor intenso, ele permite o revestimento de materiais sensíveis à temperatura que de outra forma seriam danificados ou destruídos por processos de deposição convencionais.

Desconstruindo o Processo PECVD

Para entender por que o PECVD é tão amplamente utilizado, devemos primeiro compará-lo ao seu predecessor, a Deposição Química a Vapor (CVD) tradicional. A principal diferença reside na forma como cada processo fornece a energia necessária.

O Problema com o CVD Tradicional

O CVD padrão funciona como um forno de alta temperatura. Ele aquece um substrato (o objeto a ser revestido) a temperaturas muito elevadas, frequentemente acima de 600°C. Gases precursores são então introduzidos, e o calor intenso os decompõe, fazendo-os reagir e depositar um filme sólido no substrato quente. Esse processo é eficaz, mas possui uma limitação significativa: só pode ser usado em materiais que podem suportar calor extremo.

O Papel do Plasma

O PECVD resolve esse problema introduzindo uma nova fonte de energia: o plasma. O plasma é frequentemente chamado de quarto estado da matéria e é criado pela aplicação de energia (geralmente um campo de radiofrequência) a um gás em baixa pressão. Esse processo remove elétrons das moléculas de gás, criando uma mistura altamente energizada de íons, elétrons e partículas neutras.

Plasma como Catalisador de Energia

Em uma câmara PECVD, esse plasma fornece a energia necessária para quebrar as moléculas do gás precursor. As colisões energéticas dentro do plasma são suficientes para iniciar reações químicas que levam à deposição do filme. Como o plasma – e não o calor – está realizando o trabalho pesado, o próprio substrato pode permanecer em uma temperatura muito mais baixa, geralmente entre a temperatura ambiente e 350°C.

A Vantagem Estratégica do Processamento em Baixa Temperatura

A capacidade de depositar filmes em baixas temperaturas não é apenas uma pequena melhoria; é uma capacidade transformadora que abre novas possibilidades na ciência dos materiais e na fabricação de dispositivos.

Protegendo Substratos Sensíveis

Muitos materiais e dispositivos avançados não conseguem tolerar as altas temperaturas do CVD tradicional. Isso inclui plásticos, polímeros e componentes eletrônicos complexos que já passaram por etapas de fabricação anteriores. O PECVD torna possível aplicar revestimentos duráveis e funcionais a essas superfícies sensíveis ao calor sem causar danos.

Reduzindo o Estresse Térmico

Quando os materiais são aquecidos e resfriados, eles se expandem e contraem. Se um filme fino e o substrato subjacente se expandirem em taxas diferentes, um estresse imenso pode se acumular, levando a rachaduras, má adesão ou falha completa do filme. A natureza de baixa temperatura do PECVD minimiza esse estresse térmico, resultando em interfaces mais robustas e confiáveis entre o filme e o substrato.

Habilitando Dispositivos Multicamadas

Os chips semicondutores modernos são incrivelmente complexos, construídos a partir de dezenas de camadas empilhadas de diferentes materiais. Se a deposição de uma nova camada exigisse altas temperaturas, isso poderia danificar ou alterar as propriedades das camadas já existentes. O PECVD permite a deposição sequencial de camadas de alta qualidade, tornando possível a fabricação de circuitos integrados e outros dispositivos complexos.

Compreendendo as Desvantagens do PECVD

Embora poderoso, o PECVD não é uma solução universal. Compreender suas limitações é crucial para tomar uma decisão informada.

Composição e Pureza do Filme

O ambiente de plasma de alta energia é menos "gentil" do que um processo puramente térmico. Como resultado, os gases precursores podem não se decompor tão limpa, às vezes levando à incorporação de impurezas (como hidrogênio) no filme final. Para aplicações que exigem a mais alta pureza absoluta, um processo térmico de alta temperatura como o CVD de Baixa Pressão (LPCVD) ainda pode ser superior.

Complexidade do Processo

Um sistema PECVD envolve uma câmara de vácuo, sistemas precisos de fornecimento de gás e uma fonte de alimentação de radiofrequência para gerar o plasma. Isso torna o equipamento e o controle do processo mais complexos e, muitas vezes, mais caros do que métodos de deposição mais simples.

Uniformidade e Controle

Embora o PECVD possa alcançar excelentes resultados, controlar a uniformidade do plasma em uma área de superfície muito grande pode ser desafiador. Isso pode afetar a consistência da espessura e das propriedades do filme, exigindo um projeto cuidadoso do reator e ajuste do processo.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de uma tecnologia de deposição depende inteiramente do equilíbrio entre os requisitos do seu material, do seu substrato e dos seus objetivos de desempenho.

- Se o seu foco principal é a pureza máxima do filme em um substrato resistente ao calor: Um processo térmico tradicional como o LPCVD pode fornecer um filme mais denso e puro.

- Se o seu foco principal é depositar um filme de alta qualidade em um material sensível à temperatura: O PECVD é a escolha definitiva e, muitas vezes, a única viável.

- Se o seu foco principal é construir dispositivos complexos e multicamadas: A natureza de baixa temperatura do PECVD é essencial para preservar a integridade das camadas subjacentes.

Em última análise, o domínio do PECVD reside em sua capacidade de fornecer revestimentos de alta qualidade sem o dano colateral destrutivo do calor elevado.

Tabela Resumo:

| Aspecto | Descrição |

|---|---|

| Processo | Utiliza plasma para depositar filmes finos em baixas temperaturas (temperatura ambiente a 350°C). |

| Principal Vantagem | Protege materiais sensíveis ao calor, como plásticos e polímeros, de danos. |

| Aplicações | Fabricação de semicondutores, dispositivos multicamadas e revestimentos em substratos sensíveis. |

| Limitações | Pode incluir impurezas, maior complexidade e desafios no controle de uniformidade. |

Precisa de soluções PECVD confiáveis para seu laboratório? A KINTEK é especializada em sistemas avançados de CVD/PECVD com profunda personalização para atender às suas necessidades experimentais únicas. Nossa experiência em P&D e fabricação interna garante soluções de alto desempenho e sob medida para aplicações sensíveis à temperatura. Entre em contato conosco hoje para aprimorar seus processos de deposição!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação