O pré-tratamento com íons metálicos é uma etapa crítica habilitadora para a nitretação em plasma de baixa pressão aprimorada por Sputtering de Magnetron de Impulso de Alta Potência (HIPIMS) (HLPPN), pois resolve os problemas duplos de contaminação da superfície e passividade da rede. Ao bombardear o substrato com íons metálicos de alta energia, tipicamente Cromo (Cr+), você remove as camadas de barreira e modifica fisicamente a região próxima à superfície para aceitar nitrogênio.

Ponto Principal A eficácia do processo HLPPN depende de uma superfície imaculada e ativa. O pré-tratamento com íons metálicos remove resíduos orgânicos e filmes de óxido, enquanto implanta íons a uma profundidade de 10-15 nm, criando uma interface que reduz significativamente a barreira para a difusão de nitrogênio.

O Mecanismo de Limpeza da Superfície

Remoção de Poluentes Orgânicos

Substratos industriais frequentemente carregam resíduos microscópicos de etapas anteriores de fabricação.

O bombardeamento com íons metálicos de alta energia atua como uma esfoliação física. Ele efetivamente pulveriza poluentes orgânicos residuais que a limpeza com solvente sozinha pode não remover.

Eliminação de Filmes de Óxido

A maioria dos metais forma naturalmente uma fina camada de óxido passivo quando exposta ao ar.

Este filme de óxido atua como uma barreira, impedindo que o nitrogênio penetre na rede metálica. O impacto de alta energia dos íons metálicos desintegra este filme, expondo o material metálico virgem por baixo.

Criação de uma Interface Ativa

Implantação Superficial de Íons

O processo vai além da simples limpeza; ele altera a composição da superfície.

A alta energia do processo de sputtering impulsiona íons metálicos para o substrato. Isso resulta em uma camada de implantação superficial, atingindo uma profundidade de aproximadamente 10-15 nm.

Facilitação da Difusão de Nitrogênio

Esta camada implantada serve como uma interface "limpa e ativa".

Ao incorporar íons metálicos na rede cristalina, a superfície se torna termodinamicamente preparada para interação química. Este estado ativo facilita significativamente a difusão subsequente de átomos de nitrogênio para dentro do material durante a fase de nitretação.

Os Riscos de Pré-tratamento Inadequado

A Consequência de Superfícies Passivas

Se este pré-tratamento for omitido ou realizado de forma inadequada, a camada de óxido natural permanece intacta.

Isso atua como um escudo contra o plasma de baixa pressão, resultando em uma absorção insignificante de nitrogênio. O processo efetivamente falha porque o nitrogênio não consegue contornar a barreira superficial.

Perfis de Difusão Inconsistentes

Sem a interface ativa criada pela implantação de íons, a difusão de nitrogênio torna-se errática.

A falta da camada ativa de 10-15 nm significa que os átomos de nitrogênio enfrentam uma barreira de energia mais alta para entrar na rede. Isso leva a profundidades de nitretação mais rasas e endurecimento superficial potencialmente irregular.

Otimização dos Parâmetros do Processo

Para garantir o sucesso do seu processo HLPPN, considere o seguinte com base em seus requisitos específicos:

- Se o seu foco principal é a limpeza da superfície: Certifique-se de que a energia de bombardeamento seja suficiente para pulverizar completamente o tipo específico de óxido encontrado no material do seu substrato.

- Se o seu foco principal é a profundidade de difusão: Verifique se a duração do processo permite a profundidade total de implantação de 10-15 nm para maximizar a ativação da interface.

Uma superfície devidamente pré-tratada é o fator mais importante para alcançar resultados de nitretação consistentes e de alta qualidade.

Tabela Resumo:

| Função do Pré-tratamento | Mecanismo | Benefício para HLPPN |

|---|---|---|

| Limpeza da Superfície | Sputtering de poluentes orgânicos | Remove barreiras à interação com o plasma |

| Remoção de Óxido | Desintegra filmes de óxido passivos | Expõe metal virgem para melhor penetração |

| Implantação de Íons | Bombardeamento de íons Cr+ (profundidade de 10-15 nm) | Cria uma interface termodinamicamente ativa |

| Ativação da Rede | Modificação física da superfície | Reduz a barreira de energia para a difusão de nitrogênio |

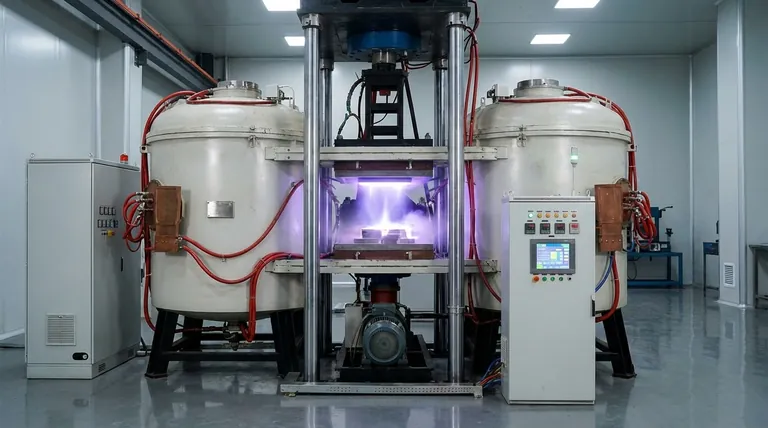

Maximize a Precisão da Sua Engenharia de Superfície com a KINTEK

Não deixe que camadas de óxido passivas comprometam seus resultados de nitretação. A KINTEK oferece soluções líderes na indústria para processamento de materiais de alto desempenho. Apoiados por P&D especializado e fabricação de precisão, oferecemos uma gama abrangente de sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos personalizáveis para suas necessidades específicas de laboratório ou industriais.

Se você está refinando protocolos de pré-tratamento HIPIMS ou buscando tratamento térmico uniforme, nossa equipe técnica está pronta para ajudá-lo. Entre em contato conosco hoje mesmo para encontrar o forno de alta temperatura perfeito para sua aplicação.

Referências

- Arutiun P. Ehiasarian, P.Eh. Hovsepian. Novel high-efficiency plasma nitriding process utilizing a high power impulse magnetron sputtering discharge. DOI: 10.1116/6.0003277

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de Tubo de Condensação para Extração e Purificação de Magnésio

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de mufla de laboratório com elevação inferior

- Braçadeira de três secções para corrente de vácuo de libertação rápida em aço inoxidável

As pessoas também perguntam

- Qual fonte de plasma é usada em fornos tubulares PE-CVD? Desbloqueie a Deposição de Baixa Temperatura e Alta Qualidade

- Quais são as oportunidades e desafios da PECVD para futuras aplicações de materiais 2D? Desbloqueie o Crescimento Escalável para Eletrônicos Flexíveis

- Por que a proporção precisa do fluxo de gás NH3/SiH4 é necessária para filmes de SiN em emissores de fótons únicos? Otimize a Estequiometria Agora

- O que torna o PECVD adequado para a fabricação de semicondutores? Habilita a deposição de filmes de alta qualidade a baixa temperatura

- Como as taxas de deposição e as propriedades do filme são controladas em PECVD? Parâmetros Chave Mestra para Filmes Finos Otimizados

- Como o tratamento com plasma de metano e hidrogênio afeta a formação de nanocristais de germânio (Ge NCs)?

- Que papel o plasma desempenha no processo PECVD? Permite a Deposição de Filmes Finos em Baixa Temperatura

- Como a PECVD alcança excelente uniformidade de filme? Domine o Controle Preciso para Revestimentos Superiores