A resposta definitiva é que os fornos tubulares PE-CVD utilizam uma fonte de plasma RF (Radiofrequência) de 300W. Essa fonte é o que permite o aspecto "aprimorado por plasma" do processo de deposição química a vapor, gerando a energia necessária para depositar materiais em temperaturas significativamente mais baixas do que os métodos tradicionais.

Embora o hardware específico seja uma fonte RF de 300W, a verdadeira inovação é o uso de plasma para superar as limitações de alta temperatura da deposição química a vapor (CVD) convencional. Isso torna todo o processo mais eficiente, econômico e versátil.

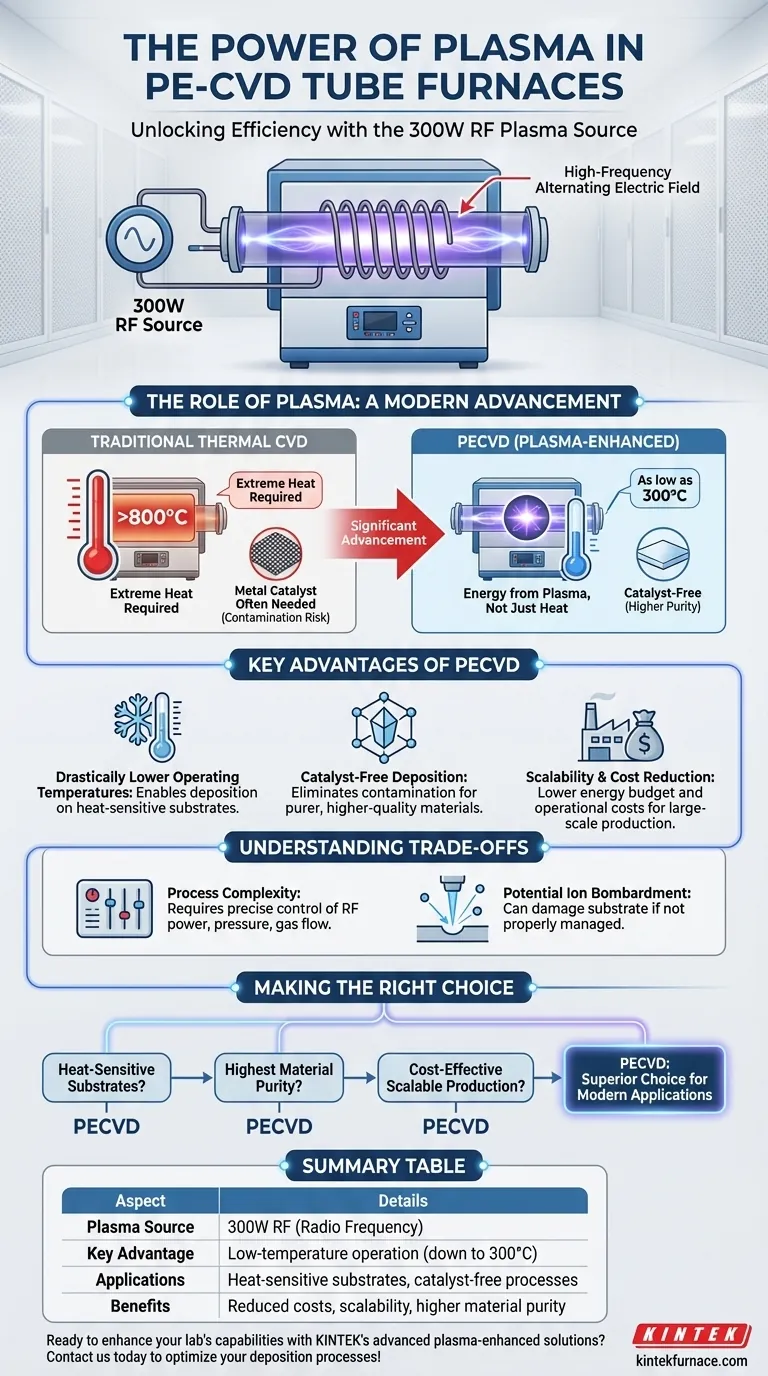

O Papel do Plasma no CVD Moderno

A Deposição Química a Vapor Aprimorada por Plasma (PECVD) representa um avanço significativo em relação ao CVD térmico tradicional. A principal diferença reside na forma como a energia é fornecida aos gases precursores.

O que é Plasma?

O plasma é frequentemente chamado de quarto estado da matéria. É um gás ionizado contendo uma mistura de íons, elétrons e partículas neutras.

No contexto do PECVD, este gás eletricamente carregado fornece a energia necessária para quebrar as moléculas precursoras, uma tarefa que de outra forma exigiria calor extremo.

Como a Fonte RF Cria Plasma

A fonte RF de 300W gera um campo elétrico alternado de alta frequência dentro do tubo do forno.

Este campo acelera rapidamente os elétrons livres, fazendo com que eles colidam com as moléculas de gás. Essas colisões transferem energia, removendo elétrons das moléculas e criando os íons e radicais reativos que definem o plasma.

Principais Vantagens de um Processo Aprimorado por Plasma

A introdução de uma fonte de plasma muda fundamentalmente o processo de deposição, oferecendo benefícios claros em relação às técnicas mais antigas.

Temperaturas de Operação Drasticamente Mais Baixas

O CVD tradicional depende da energia térmica, frequentemente exigindo temperaturas acima de 800°C para quebrar os gases precursores. O PECVD, ao usar plasma, pode atingir os mesmos resultados em temperaturas muito mais baixas, às vezes tão baixas quanto 300°C.

Este limite de temperatura mais baixo é crucial para depositar materiais em substratos sensíveis que não podem suportar altas temperaturas.

Deposição sem Catalisador

Muitos processos tradicionais de CVD exigem um catalisador metálico para facilitar o crescimento do material. Esses catalisadores podem introduzir contaminação no produto final.

O ambiente de plasma altamente reativo do PECVD frequentemente elimina a necessidade de um catalisador, levando à preparação in-situ de materiais mais puros e de maior qualidade.

Escalabilidade e Redução de Custos

A redução do orçamento de energia ao diminuir os requisitos de aquecimento se traduz diretamente em custos operacionais mais baixos.

Essa eficiência, combinada com a capacidade de depositar em uma gama mais ampla de substratos, torna o PECVD uma solução mais escalável e economicamente viável para a produção em larga escala de materiais avançados, como grafeno 2D ou filmes de nitreto de silício.

Compreendendo as Trocas

Embora o PECVD seja altamente vantajoso, é importante reconhecer seus desafios únicos.

Complexidade do Processo

A introdução de uma fonte de plasma adiciona variáveis que devem ser precisamente controladas, como potência RF, pressão e taxas de fluxo de gás. A otimização desses parâmetros pode ser mais complexa do que em uma configuração simples de CVD térmico.

Potencial de Bombardeio Iônico

Os íons de alta energia dentro do plasma podem bombardear a superfície do substrato durante a deposição. Embora às vezes benéfico para a densidade do filme, isso também pode causar danos ou introduzir estresse na camada depositada se não for gerenciado adequadamente.

Fazendo a Escolha Certa para o Seu Objetivo

A escolha do método de deposição certo depende inteiramente dos seus requisitos de material e substrato.

- Se o seu foco principal é depositar em substratos sensíveis ao calor: O PECVD é a escolha superior, pois seu processo de baixa temperatura evita danos ao substrato.

- Se o seu foco principal é alcançar a maior pureza possível do material: A natureza sem catalisador do PECVD oferece uma vantagem significativa ao eliminar uma fonte comum de contaminação.

- Se o seu foco principal é a produção escalável e econômica: O consumo reduzido de energia e a eficiência operacional do PECVD o tornam uma opção mais econômica para aplicações industriais.

Em última análise, o aproveitamento de uma fonte de plasma permite alcançar a deposição de material de alta qualidade em condições que simplesmente não são possíveis com os métodos térmicos convencionais.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Fonte de Plasma | RF (Radiofrequência) de 300W |

| Principal Vantagem | Operação em baixa temperatura (até 300°C) |

| Aplicações | Deposição em substratos sensíveis ao calor, processos sem catalisador |

| Benefícios | Custos reduzidos, escalabilidade, maior pureza do material |

Pronto para aprimorar as capacidades do seu laboratório com soluções avançadas aprimoradas por plasma? A KINTEK é especialista em sistemas de fornos de alta temperatura, incluindo fornos tubulares PE-CVD com fontes de plasma RF personalizáveis. Nossa experiência em P&D e fabricação interna garante soluções sob medida para diversas necessidades de laboratório, desde fornos mufla e tubulares até sistemas de vácuo e atmosfera. Entre em contato hoje para discutir como podemos otimizar seus processos de deposição para eficiência e precisão!

Guia Visual

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Forno tubular vertical de quartzo para laboratório Forno tubular

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Que formas de energia podem ser aplicadas em CVD para iniciar reações químicas? Explore Calor, Plasma e Luz para Filmes Finos Ótimos

- Qual é a diferença entre PVD e PECVD? Escolha a Tecnologia de Revestimento de Película Fina Certa

- Qual é o papel da temperatura no PECVD? Otimizar a Qualidade do Filme e a Proteção do Substrato

- Quais são as tendências futuras na tecnologia CVD? IA, Sustentabilidade e Materiais Avançados

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina