Na fabricação moderna de semicondutores, o PECVD é excepcionalmente adequado porque permite a deposição de filmes isolantes e protetores de alta qualidade em baixas temperaturas. Essa capacidade é essencial para construir microchips multicamadas complexos sem danificar os componentes frágeis e sensíveis à temperatura já fabricados no wafer de silício.

A principal vantagem do PECVD é que ele desacopla a energia necessária para as reações químicas da energia térmica. Ao usar um plasma energizado em vez de calor elevado, ele possibilita a criação de camadas críticas do dispositivo que seriam impossíveis de formar com métodos tradicionais de alta temperatura.

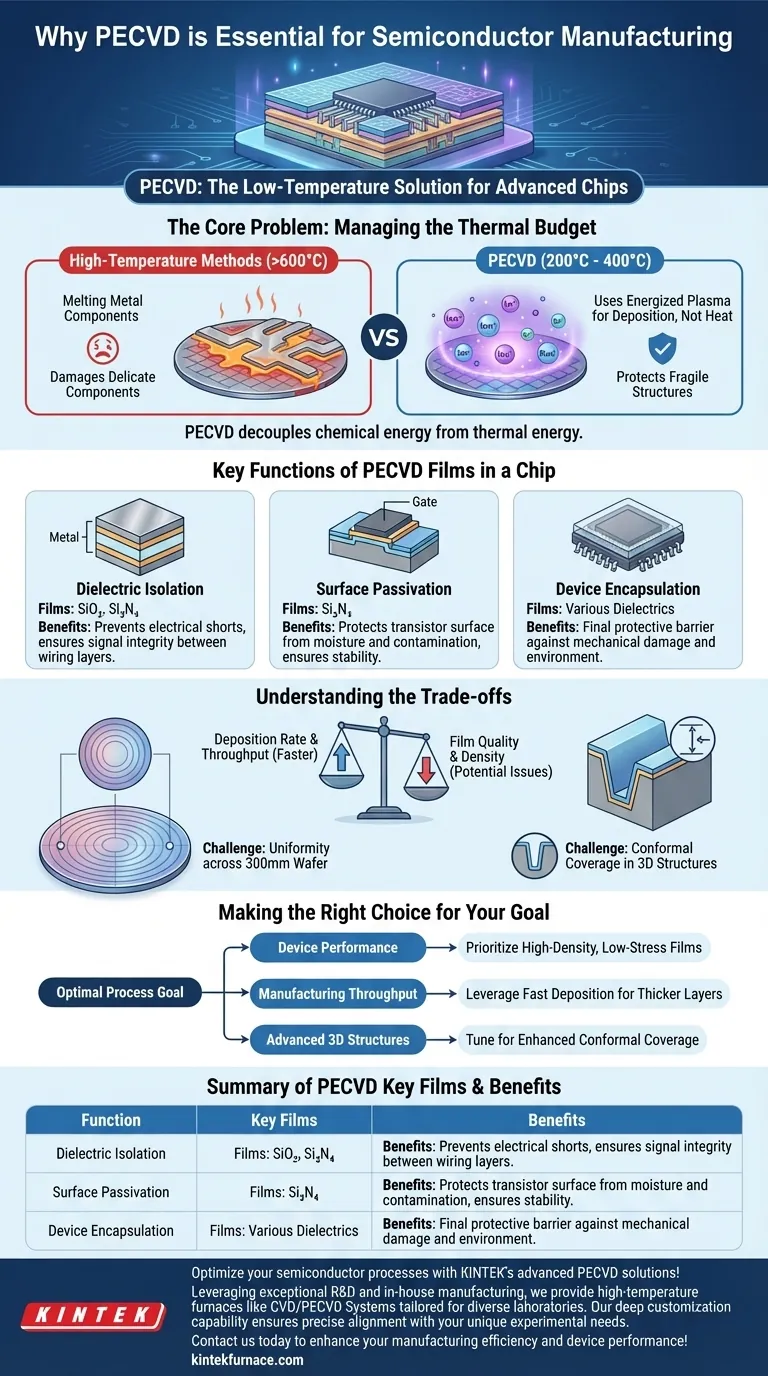

O Problema Central: Gerenciamento do Orçamento Térmico

A fabricação de um dispositivo semicondutor envolve centenas de etapas sequenciais. Uma restrição crítica que governa todo esse processo é o "orçamento térmico" — a quantidade total de processamento em alta temperatura que um wafer pode suportar antes que suas estruturas delicadas sejam comprometidas.

Por Que as Altas Temperaturas São um Impeditivo

Depois que componentes como transistores e sua fiação metálica inicial são formados, o wafer se torna extremamente sensível ao calor.

Expor o wafer novamente a altas temperaturas pode fazer com que as camadas metálicas derretam, os dopantes se difundam para fora de suas localizações precisas e as junções cuidadosamente projetadas falhem. Isso destruiria efetivamente o dispositivo.

Como o Plasma Fornece Energia Sem Calor

A Deposição Química de Vapor (CVD) tradicional depende de altas temperaturas (frequentemente >600°C) para fornecer a energia necessária para quebrar os gases precursores e depositar um filme.

O PECVD (Plasma-Enhanced CVD) contorna isso usando um campo de radiofrequência (RF) para acender um plasma. Esse plasma contém íons e radicais altamente reativos que podem impulsionar a reação de deposição em temperaturas de substrato muito mais baixas, tipicamente entre 200°C e 400°C.

Funções Chave dos Filmes PECVD em um Chip

O PECVD não é apenas uma ferramenta de uso único; é um cavalo de batalha versátil usado para depositar vários filmes que servem a funções distintas e críticas dentro do circuito integrado.

Isolamento Dielétrico

O uso mais comum do PECVD é depositar filmes dielétricos (eletricamente isolantes) como dióxido de silício (SiO₂) e nitreto de silício (Si₃N₄).

Essas camadas são depositadas entre as múltiplas camadas de fiação metálica em um chip, prevenindo curtos-circuitos elétricos e garantindo que os sinais viajem por seus caminhos pretendidos sem interferência.

Passivação de Superfície

A superfície de silício no coração de um transistor é altamente sensível ao seu ambiente químico e elétrico.

Um filme depositado por PECVD, geralmente nitreto de silício, é usado para "passivar" essa superfície. Essa camada protege as regiões ativas do transistor contra umidade e contaminação iônica, garantindo estabilidade e confiabilidade a longo prazo.

Encapsulamento do Dispositivo

Como etapa final de proteção, o PECVD é usado para encapsular todo o circuito integrado. Essa camada de passivação final atua como uma barreira física robusta, selando o dispositivo do mundo exterior e protegendo-o contra danos mecânicos e exposição ambiental.

Entendendo os Compromissos

Embora indispensável, o PECVD não está isento de desafios de engenharia e compromissos. Entender objetivamente essas limitações é fundamental para sua implementação bem-sucedida.

Qualidade do Filme vs. Taxa de Deposição

O PECVD oferece taxas de deposição significativamente mais rápidas em comparação com outros métodos de baixa temperatura, o que é uma grande vantagem para o rendimento da fabricação.

No entanto, geralmente há uma troca. Tentar atingir a velocidade mais alta possível pode, às vezes, resultar em um filme menos denso ou na inclusão de mais átomos de hidrogênio, o que pode afetar suas propriedades elétricas.

O Desafio da Uniformidade

Alcançar uma espessura de filme perfeitamente uniforme em um wafer grande de 300 mm é um desafio constante de engenharia de processo. A não uniformidade pode impactar o desempenho e o rendimento dos dispositivos em todo o wafer.

Cobertura Conformada

Conformidade refere-se à capacidade de um filme cobrir as paredes laterais verticais de uma característica com a mesma espessura que cobre as superfícies horizontais. Embora o PECVD ofereça boa conformidade para muitas aplicações, ele pode ter dificuldades com as trincheiras extremamente profundas e estreitas encontradas em estruturas 3D avançadas.

Fazendo a Escolha Certa para o Seu Objetivo

O processo PECVD ideal depende inteiramente dos requisitos específicos da camada do dispositivo que está sendo criada.

- Se seu foco principal for o desempenho do dispositivo: Priorize receitas que produzam filmes dielétricos de alta densidade e baixo estresse para isolamento e passivação superiores.

- Se seu foco principal for o rendimento de fabricação: Aproveite as altas taxas de deposição do PECVD para camadas mais espessas e menos críticas, como a encapsulação final, onde pequenas variações são aceitáveis.

- Se seu foco principal for estruturas 3D avançadas: Ajuste os parâmetros do processo para aprimorar a cobertura conformada, mesmo que isso signifique aceitar uma taxa de deposição ligeiramente mais lenta.

Em última análise, o domínio do PECVD reside em sua capacidade de resolver um conflito fundamental, tornando-o uma ferramenta indispensável para equilibrar o desempenho do dispositivo com a eficiência de fabricação.

Tabela Resumo:

| Função | Filmes Principais | Benefícios |

|---|---|---|

| Isolamento Dielétrico | SiO₂, Si₃N₄ | Previne curtos-circuitos, garante integridade do sinal |

| Passivação de Superfície | Si₃N₄ | Protege transistores contra umidade e contaminação |

| Encapsulamento do Dispositivo | Vários dielétricos | Sela chips contra danos mecânicos e ambientais |

Otimize seus processos de semicondutores com as soluções PECVD avançadas da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos fornos de alta temperatura como Sistemas CVD/PECVD adaptados para diversos laboratórios. Nossa capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais exclusivas, do isolamento dielétrico ao encapsulamento de dispositivos. Contate-nos hoje para discutir como nossa tecnologia pode aprimorar sua eficiência de fabricação e desempenho do dispositivo!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Quais parâmetros controlam a qualidade dos filmes depositados por PECVD? Variáveis Chave para Propriedades de Filme Superiores

- Como o dióxido de silício é depositado a partir do tetraetilortossilicato (TEOS) em PECVD? Obtenha Filmes de SiO2 de Baixa Temperatura e Alta Qualidade

- Qual é a especificação de PECVD? Um Guia para Escolher o Sistema Certo para o Seu Laboratório

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina

- Quais são as desvantagens do CVD em comparação com o PECVD? Limitações chave para o seu laboratório