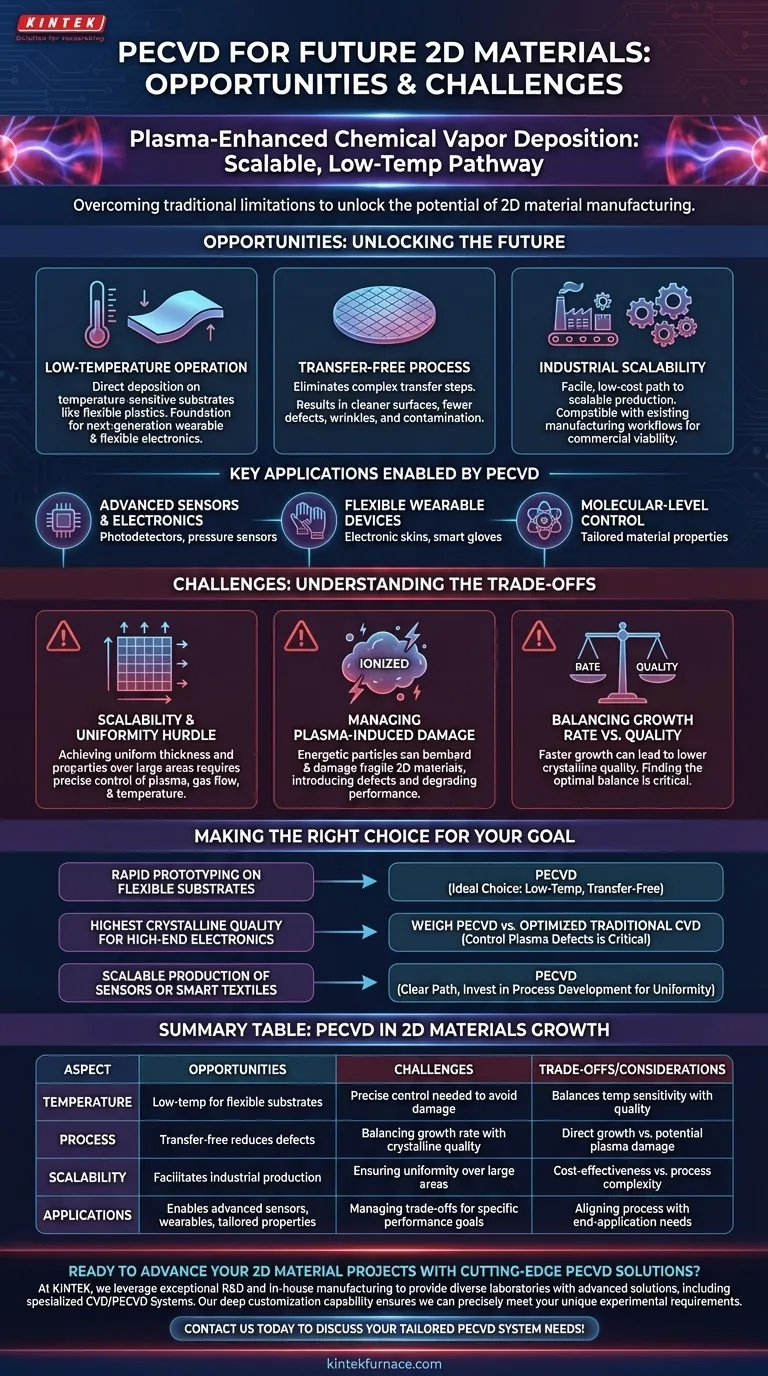

Para o futuro dos materiais 2D, a Deposição Química por Vapor Aprimorada por Plasma (PECVD) representa uma oportunidade crucial para a fabricação escalável e de baixa temperatura. Este método permite o crescimento direto de materiais em uma ampla variedade de substratos, oferecendo vantagens claras sobre a Deposição Química por Vapor (CVD) tradicional. No entanto, para realizar seu potencial máximo, é necessário superar desafios importantes no controle do processo e na qualidade do material.

Embora os métodos tradicionais sejam prejudicados por altas temperaturas e etapas de transferência danosas, a PECVD oferece um caminho direto e de baixa temperatura para a fabricação de materiais 2D. O principal desafio reside no refinamento do processo de plasma para alcançar uniformidade em larga escala e alta qualidade cristalina sem sacrificar esses benefícios essenciais.

A Vantagem Principal: Superando as Limitações da CVD Tradicional

O valor primário da PECVD é que ela resolve diretamente os gargalos mais significativos associados aos métodos de crescimento convencionais para materiais 2D.

Operação em Baixa Temperatura

A CVD tradicional frequentemente exige temperaturas extremamente altas, limitando seu uso a substratos robustos e insensíveis à temperatura.

A PECVD opera em temperaturas muito mais baixas. Esta diferença crucial possibilita a deposição de materiais 2D diretamente em substratos sensíveis à temperatura, como plásticos flexíveis, tornando-a fundamental para a próxima geração de eletrônicos vestíveis e flexíveis.

Um Processo Livre de Transferência

Com muitos métodos tradicionais, o material 2D deve ser cultivado em uma folha de metal catalítico e, em seguida, meticulosamente transferido para o substrato do dispositivo final.

Esta etapa de transferência é uma grande fonte de defeitos, rugas e contaminação. A PECVD elimina esta etapa ao cultivar o material diretamente no substrato alvo, resultando em superfícies e interfaces mais limpas.

Compatibilidade Industrial e Escalabilidade

A combinação de temperaturas mais baixas e um processo mais simples e livre de transferência torna a PECVD inerentemente mais compatível com os fluxos de trabalho de fabricação industrial existentes.

Isso proporciona um caminho direto, fácil e de baixo custo para a produção escalável, o que é essencial para a viabilidade comercial.

Oportunidades e Aplicações Chave

As vantagens da PECVD permitem uma nova classe de dispositivos e aplicações que antes eram difíceis ou impossíveis de fabricar em escala.

Sensores e Eletrônicos Avançados

A capacidade de produzir filmes de material 2D de alta qualidade permite a criação de dispositivos altamente sensíveis.

Aplicações promissoras já demonstradas em protótipos incluem fotodetectores, sensores de pressão e sensores bioquímicos.

A Base para Dispositivos Flexíveis e Vestíveis

A PECVD é a tecnologia chave que possibilita eletrônicos flexíveis e funcionais de grande área.

Exemplos do mundo real incluem matrizes de sensores de pressão distribuídos para peles eletrônicas, módulos de toque em mãos robóticas capazes de reconhecer braille e luvas inteligentes que podem gravar e traduzir linguagem de sinais.

Controle em Nível Molecular para Propriedades Adaptadas

A PECVD é uma tecnologia madura em outros campos, como a produção de filmes de diamante de alta qualidade, porque oferece controle preciso.

Este controle em nível molecular sobre as propriedades do filme é indispensável para o desenvolvimento de tecnologias de ponta, permitindo que os engenheiros ajustem as características do material para aplicações específicas.

Compreendendo os Desafios e Compromissos

Apesar de seu imenso potencial, a PECVD não é uma solução simples de "encaixar e usar". Adotá-la exige uma compreensão clara de seus desafios técnicos inerentes.

O Desafio da Escalabilidade e Uniformidade

Embora a PECVD seja descrita como escalável, alcançá-la na prática é um obstáculo de engenharia significativo.

Garantir a uniformidade da espessura e das propriedades do material em uma grande área (por exemplo, uma bolacha inteira) requer controle extremamente preciso sobre o plasma, o fluxo de gás e a temperatura.

Gerenciando Danos Induzidos por Plasma

O "plasma" na PECVD é um gás ionizado contendo partículas de alta energia. É isso que permite a deposição em baixa temperatura.

No entanto, se não for perfeitamente gerenciado, essas partículas energéticas podem bombardear e danificar o frágil material 2D à medida que ele cresce, introduzindo defeitos que podem degradar seu desempenho eletrônico ou óptico.

Equilibrando Taxa de Crescimento vs. Qualidade Cristalina

Frequentemente, há um compromisso entre a velocidade de deposição e a qualidade do material resultante.

Buscar um crescimento mais rápido para melhorar o rendimento da fabricação pode levar a uma estrutura cristalina menos ordenada e de menor qualidade. Encontrar o equilíbrio ideal para uma determinada aplicação é uma parte crítica do desenvolvimento do processo.

Fazendo a Escolha Certa para o Seu Objetivo

Para aproveitar a PECVD de forma eficaz, você deve alinhar o processo com seu objetivo principal.

- Se o seu foco principal é prototipagem rápida em substratos flexíveis: a PECVD é uma escolha ideal devido às suas capacidades de baixa temperatura e sem transferência.

- Se o seu foco principal é alcançar a mais alta qualidade cristalina possível para eletrônicos de ponta: você deve ponderar cuidadosamente a PECVD em relação à CVD tradicional otimizada, pois o controle de defeitos induzidos por plasma é fundamental para o desempenho.

- Se o seu foco principal é a produção escalável de sensores ou têxteis inteligentes: a PECVD oferece um caminho claro a seguir, mas espere investir um esforço significativo no desenvolvimento de processos para garantir uniformidade e rendimento.

Em última análise, dominar a PECVD é sobre controlar uma complexa interação de forças para desbloquear a próxima geração de dispositivos de materiais 2D.

Tabela Resumo:

| Aspecto | Oportunidades | Desafios |

|---|---|---|

| Temperatura | Operação em baixa temperatura permite uso em substratos flexíveis | Exige controle preciso para evitar danos induzidos por plasma |

| Processo | Crescimento sem transferência reduz defeitos e contaminação | Equilibrar taxa de crescimento com qualidade cristalina |

| Escalabilidade | Facilita a produção em escala industrial para custo-benefício | Garantir uniformidade em grandes áreas |

| Aplicações | Permite sensores avançados, dispositivos vestíveis e propriedades de material personalizadas | Gerenciar compromissos para metas de desempenho específicas |

Pronto para avançar seus projetos de materiais 2D com soluções PECVD de ponta?

Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer a diversos laboratórios soluções avançadas de fornos de alta temperatura, incluindo nossos Sistemas CVD/PECVD especializados. Nossa forte capacidade de personalização profunda garante que podemos atender precisamente aos seus requisitos experimentais exclusivos, seja você desenvolvendo eletrônicos flexíveis, sensores ou outras aplicações inovadoras.

Entre em contato conosco hoje para discutir como nossos sistemas PECVD sob medida podem ajudá-lo a superar desafios e aproveitar oportunidades no crescimento escalável de materiais 2D!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas