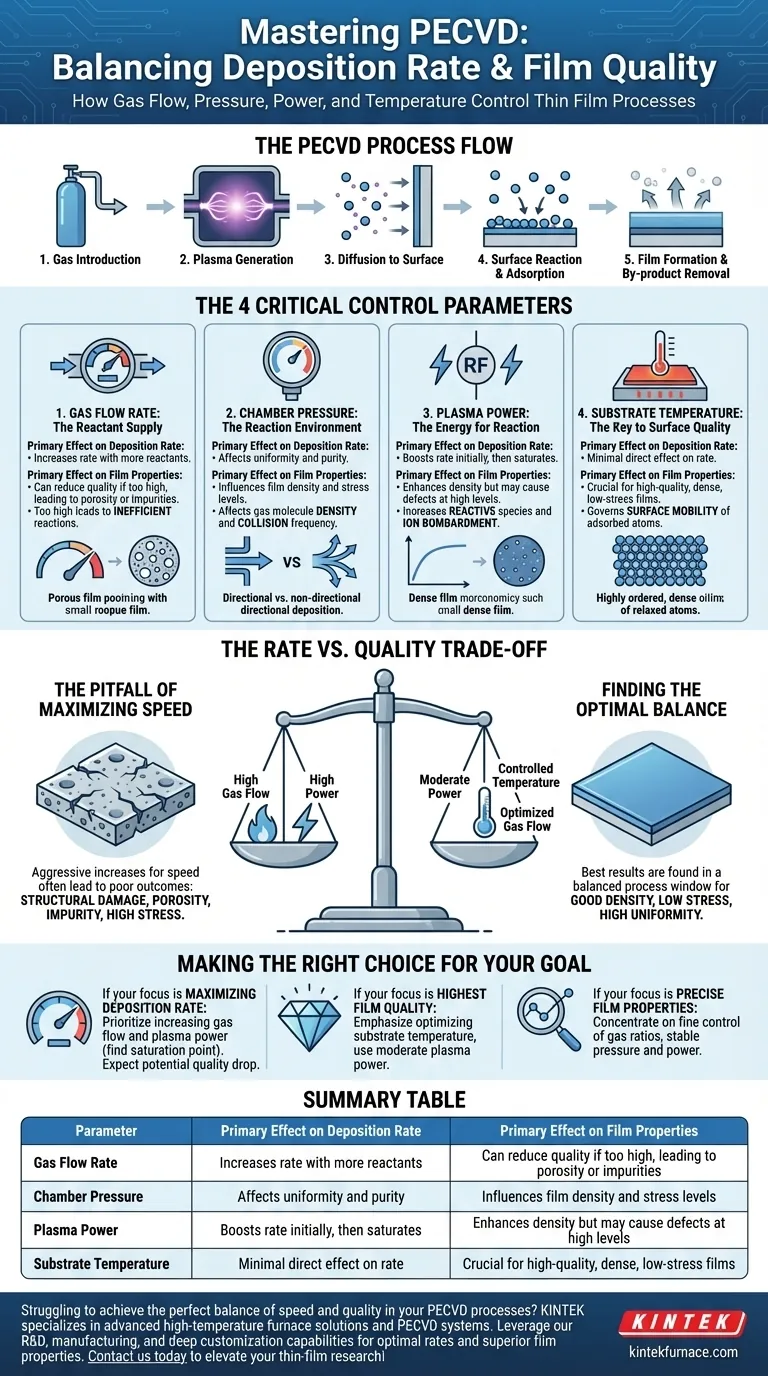

Na Deposição Química de Vapor Aprimorada por Plasma (PECVD), as taxas de deposição e as propriedades do filme são fundamentalmente controladas pelo ajuste de quatro parâmetros chave do processo: taxa de fluxo de gás, pressão da câmara, potência do plasma e temperatura do substrato. Essas variáveis não são independentes, mas trabalham juntas como um sistema para reger o suprimento de reagentes, a energia das reações químicas e o comportamento dos átomos na superfície do substrato, definindo, em última análise, a espessura, a densidade e a qualidade do filme final.

Para dominar o PECVD, é preciso ir além do simples ajuste de configurações individuais. O desafio central é entender como esses parâmetros interagem para equilibrar dois objetivos frequentemente concorrentes: a velocidade da deposição e a qualidade do filme resultante.

O Processo PECVD: Uma Breve Introdução

Para entender como controlar o resultado, é essencial visualizar o processo. O PECVD é uma sequência de etapas, e cada parâmetro de controle influencia um ou mais desses estágios.

As Cinco Etapas Chave

- Introdução de Gás: Gases precursores são introduzidos na câmara de vácuo em uma taxa controlada.

- Geração de Plasma: Um campo elétrico de alta frequência é aplicado, removendo elétrons das moléculas de gás e criando um plasma energizado repleto de íons e radicais livres reativos.

- Difusão para a Superfície: Essas espécies altamente reativas se movem do plasma em direção ao substrato.

- Reação de Superfície e Adsorção: As espécies reagem na superfície do substrato, adsorvendo-se e formando o material desejado.

- Formação do Filme e Remoção de Subprodutos: Um filme fino sólido cresce no substrato, enquanto os subprodutos voláteis são dessorvidos e bombeados para fora da câmara.

Os Quatro Parâmetros Críticos de Controle

Cada parâmetro atua como uma alavanca para influenciar o processo, e entender seus papéis específicos é fundamental para alcançar as características de filme desejadas.

Taxa de Fluxo de Gás: O Suprimento de Reagentes

A taxa de fluxo dos seus gases precursores controla diretamente a concentração de reagentes disponíveis na câmara.

Aumentar o fluxo de gás geralmente aumenta a taxa de deposição porque mais material bruto é fornecido para a reação. No entanto, este efeito não é infinito; a taxa será eventualmente limitada por outros fatores, como a potência do plasma ou a temperatura.

Pressão da Câmara: O Ambiente de Reação

A pressão influencia a densidade das moléculas de gás e seu caminho livre médio—a distância média que uma partícula percorre antes de colidir com outra.

Pressões mais baixas levam a menos colisões em fase gasosa e a uma deposição mais direcional, enquanto pressões mais altas aumentam as colisões, o que às vezes pode criar partículas indesejadas. A pressão afeta criticamente a uniformidade e a pureza do filme.

Potência do Plasma: A Energia para a Reação

A potência de radiofrequência (RF) aplicada à câmara determina a energia do plasma. Uma potência mais alta cria um plasma mais denso com mais radicais livres.

Inicialmente, aumentar a potência aumenta a taxa de deposição ao gerar mais espécies reativas. Também aumenta o bombardeio de íons no substrato, o que pode melhorar a densidade do filme. No entanto, após um certo ponto, o gás precursor fica totalmente ionizado, a concentração de radicais satura e a taxa de deposição se estabiliza.

Temperatura do Substrato: A Chave para a Qualidade da Superfície

A temperatura governa a energia da própria superfície do substrato. Ela não cria os reagentes (como o plasma faz), mas dita o que acontece com eles quando chegam.

Temperaturas mais altas conferem aos átomos adsorvidos mais mobilidade superficial, permitindo-lhes se acomodar em posições mais ordenadas e estáveis. Isso é crucial para formar filmes mais densos, com menos tensões e de maior qualidade. A principal vantagem do PECVD é a capacidade de alcançar isso em temperaturas relativamente baixas (abaixo de 400°C).

Entendendo os Compromissos: Taxa vs. Qualidade

É um erro comum ajustar os parâmetros com apenas um objetivo em mente. O compromisso mais frequente no PECVD é entre a taxa de deposição e a qualidade final do filme.

A Armadilha de Maximizar a Velocidade

Buscar a taxa de deposição mais rápida possível, aumentando agressivamente o fluxo de gás e a potência do plasma, geralmente leva a resultados ruins.

Uma potência elevada pode causar bombardeio de íons excessivo, levando a danos estruturais ou defeitos no filme. Da mesma forma, um fluxo de gás muito alto pode resultar em reações ineficientes, produzindo um filme que é poroso, impuro ou com alta tensão interna.

Encontrando o Equilíbrio Ótimo

Os melhores resultados são tipicamente encontrados em uma janela de processo equilibrada. Por exemplo, um nível de potência moderadamente alto pode ser usado para garantir boa densidade, enquanto uma temperatura controlada garante que os átomos possam se organizar adequadamente para aliviar o estresse. O fluxo de gás é então ajustado para fornecer reagentes sem sobrecarregar o sistema.

Fazendo a Escolha Certa para o Seu Objetivo

Sua receita de processo ideal depende inteiramente do que você prioriza. Use estas diretrizes como ponto de partida para desenvolver seu próprio processo.

- Se o seu foco principal é maximizar a taxa de deposição: Priorize aumentar a taxa de fluxo de gás e a potência do plasma, mas esteja preparado para uma potencial queda na qualidade do filme e encontre o ponto de saturação onde mais potência não traz benefício.

- Se o seu foco principal é a mais alta qualidade de filme (densidade, baixa tensão): Enfatize a otimização da temperatura do substrato para aumentar a mobilidade superficial e use uma potência de plasma moderada para evitar danos.

- Se o seu foco principal são propriedades precisas do filme (índice de refração, estequiometria): Concentre-se em alcançar um controle fino sobre as proporções dos diferentes gases precursores e em manter uma pressão e potência excepcionalmente estáveis durante toda a deposição.

Em última análise, dominar o PECVD é sobre ajustar metodicamente este sistema interconectado para alcançar o equilíbrio preciso das propriedades do filme que sua aplicação exige.

Tabela de Resumo:

| Parâmetro | Efeito Principal na Taxa de Deposição | Efeito Principal nas Propriedades do Filme |

|---|---|---|

| Taxa de Fluxo de Gás | Aumenta a taxa com mais reagentes | Pode reduzir a qualidade se for muito alta, levando a porosidade ou impurezas |

| Pressão da Câmara | Afeta a uniformidade e a pureza | Influencia a densidade do filme e os níveis de tensão |

| Potência do Plasma | Aumenta a taxa inicialmente, depois satura | Melhora a densidade, mas pode causar defeitos em níveis elevados |

| Temperatura do Substrato | Efeito direto mínimo na taxa | Crucial para filmes densos, de alta qualidade e com baixa tensão |

Com dificuldades em alcançar o equilíbrio perfeito entre velocidade e qualidade nos seus processos PECVD? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo nossos sistemas PECVD projetados com precisão. Aproveitando P&D excepcional e fabricação interna, fornecemos laboratórios diversos com soluções personalizadas que garantem taxas de deposição ótimas e propriedades de filme superiores. Nossa forte capacidade de personalização profunda nos permite atender com precisão às suas necessidades experimentais exclusivas, seja você focado em maximizar o rendimento ou aprimorar a densidade do filme. Contate-nos hoje para discutir como a KINTEK pode elevar sua pesquisa e produção de filmes finos!

Guia Visual

Produtos relacionados

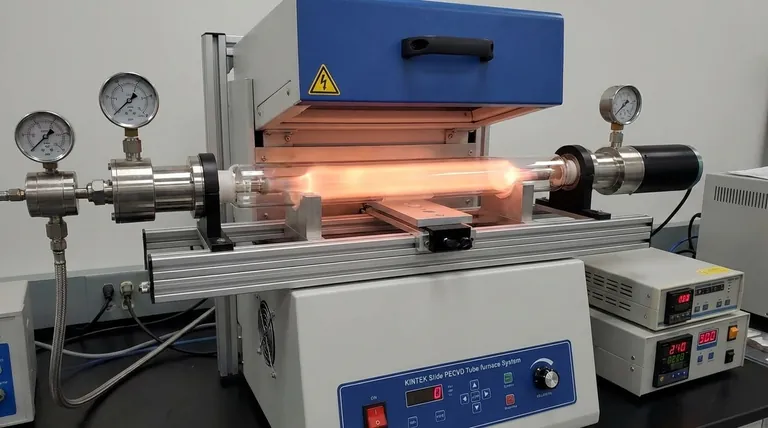

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- O que é aquecimento por resistência e como ele é classificado? Descubra o melhor método para suas necessidades térmicas

- Quais são as vantagens de usar CVD? Obtenha filmes finos conformais e de alta pureza para suas aplicações

- Como o dióxido de silício é depositado a partir do tetraetilortossilicato (TEOS) em PECVD? Obtenha Filmes de SiO2 de Baixa Temperatura e Alta Qualidade

- Quais são as desvantagens do CVD em comparação com o PECVD? Limitações chave para o seu laboratório

- O que é nitreto de silício depositado por plasma e quais são as suas propriedades? Descubra o seu papel na eficiência das células solares