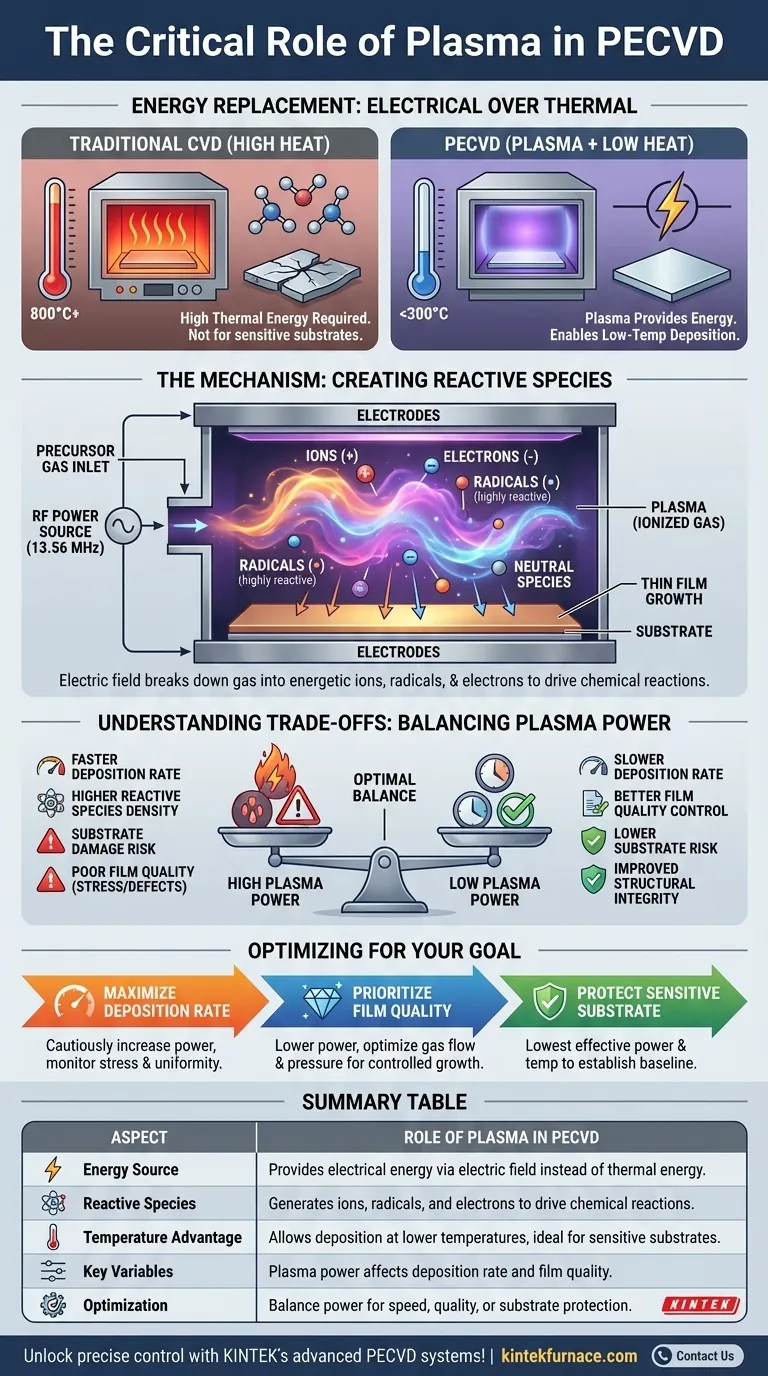

Na Deposição Química a Vapor Aprimorada por Plasma (PECVD), o papel principal do plasma é fornecer a energia necessária para quebrar os gases precursores em espécies químicas altamente reativas. Isso é conseguido usando um campo elétrico em vez de calor intenso. Ao criar íons, radicais e elétrons, o plasma ativa as reações químicas necessárias para a deposição de filmes finos em temperaturas significativamente mais baixas do que na Deposição Química a Vapor (CVD) tradicional.

O propósito central do plasma em PECVD é substituir a alta energia térmica por energia elétrica. Isso permite o crescimento de filmes finos de alta qualidade em substratos que não suportam as altas temperaturas exigidas pelos métodos de deposição convencionais.

Como o Plasma Resolve o Problema da Temperatura

A principal vantagem da PECVD reside na sua capacidade de operar em baixas temperaturas, e o plasma é o mecanismo que torna isso possível.

A Limitação da CVD Tradicional

Os processos CVD padrão dependem exclusivamente de alta energia térmica — muitas vezes várias centenas de graus Celsius — para quebrar moléculas de gás estáveis e iniciar as reações químicas necessárias para o crescimento do filme. Esta exigência de calor torna-o inadequado para substratos sensíveis à temperatura, como plásticos ou certos componentes eletrônicos.

Plasma como Substituto de Energia

A PECVD contorna essa limitação usando o plasma como uma fonte de energia alternativa. Em vez de aquecer toda a câmara, um campo elétrico energiza o gás, transformando-o em um estado de plasma.

Criação de Espécies Químicas Reativas

Este plasma é um gás parcialmente ionizado composto por uma mistura altamente energética de íons, elétrons livres e radicais eletricamente neutros, mas quimicamente agressivos. Essas espécies reativas, e não o gás precursor inerte, são o que impulsiona o processo de deposição na superfície do substrato.

A Mecânica da Geração de Plasma

A criação e manutenção desse plasma é um processo controlado dentro do reator PECVD.

O Papel do Campo Elétrico

O plasma é tipicamente gerado aplicando um campo elétrico de alta frequência entre dois eletrodos paralelos dentro da câmara de vácuo. O substrato é colocado em um desses eletrodos.

Fontes Comuns de Energia

A energia para criar este campo é mais comumente fornecida por uma fonte de Radiofrequência (RF), muitas vezes a uma frequência industrial padronizada de 13,56 MHz. No entanto, Corrente Contínua (CC) ou outras frequências de corrente alternada também podem ser usadas dependendo da aplicação específica e do material que está sendo depositado.

Compreendendo as Trocas

Embora o plasma seja o principal facilitador para o PECVD, seus parâmetros devem ser cuidadosamente controlados para alcançar o resultado desejado. A principal variável é a potência do plasma.

O Impacto da Potência do Plasma

Aumentar a potência do plasma geralmente aumenta a densidade de espécies reativas na câmara. Isso pode acelerar diretamente a taxa de deposição do filme, o que é frequentemente desejável para a eficiência da fabricação.

O Risco de Potência Excessiva

No entanto, maior potência nem sempre é melhor. Um plasma excessivamente energético pode causar danos ao substrato através do bombardeamento de íons. Também pode degradar a qualidade do filme depositado, levando a uma pobre integridade estrutural, alta tensão interna ou propriedades químicas indesejáveis. Deve-se encontrar um equilíbrio entre a velocidade de deposição e a qualidade do filme.

Otimizando o Plasma para o Seu Objetivo de Deposição

As condições ideais do plasma dependem inteiramente do filme específico que você está criando e do substrato que está usando.

- Se o seu foco principal é maximizar a taxa de deposição: Aumente cautelosamente a potência do plasma enquanto monitora de perto a tensão e uniformidade do filme para encontrar o rendimento ótimo sem comprometer o dispositivo.

- Se o seu foco principal é a qualidade e integridade do filme: Use configurações de menor potência do plasma e, em vez disso, otimize outras variáveis, como as taxas de fluxo de gás e a pressão da câmara para alcançar um ambiente de crescimento controlado e de alta qualidade.

- Se o seu foco principal é proteger um substrato sensível: Comece com a menor potência de plasma e temperatura eficazes para estabelecer um processo de linha de base, garantindo que o substrato não seja danificado durante a deposição.

Em última análise, dominar o plasma oferece controle preciso sobre a energia dentro do seu processo de deposição, desbloqueando capacidades que o calor sozinho não pode proporcionar.

Tabela Resumo:

| Aspecto | Papel do Plasma em PECVD |

|---|---|

| Fonte de Energia | Fornece energia elétrica via campo elétrico em vez de energia térmica |

| Espécies Reativas | Gera íons, radicais e elétrons para impulsionar reações químicas |

| Vantagem de Temperatura | Permite a deposição em temperaturas mais baixas, ideal para substratos sensíveis |

| Variáveis Chave | A potência do plasma afeta a taxa de deposição e a qualidade do filme |

| Otimização | Equilibra a potência para velocidade, qualidade ou proteção do substrato |

Obtenha controle preciso para sua deposição de filmes finos com os sistemas avançados de PECVD da KINTEK! Aproveitando uma excepcional P&D e fabricação interna, fornecemos a diversos laboratórios soluções personalizadas de fornos de alta temperatura, incluindo sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos às suas necessidades experimentais únicas — seja você trabalhando com substratos sensíveis ou buscando o crescimento de filmes de alta qualidade. Entre em contato conosco hoje para discutir como nossas soluções podem aprimorar sua pesquisa e eficiência de produção!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura