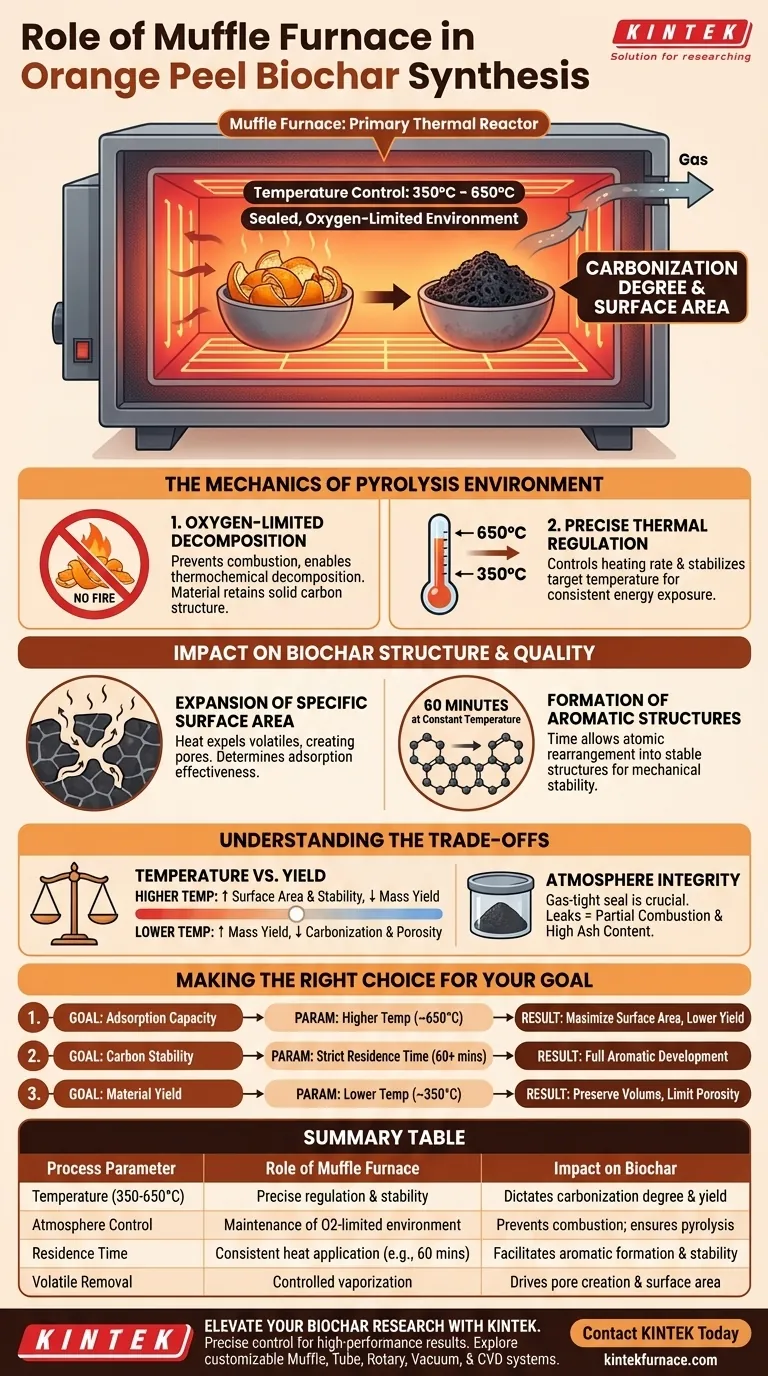

O forno mufla atua como o reator térmico primário para a conversão da biomassa de casca de laranja em biochar através de pirólise de alta temperatura. Ao fornecer um ambiente selado e com temperatura controlada, tipicamente entre 350°C e 650°C, ele facilita a decomposição termoquímica em condições de oxigênio limitado para estabelecer a estrutura de carbono do material.

Ponto Principal: O forno mufla não é apenas uma fonte de calor; é um instrumento de precisão que dita o grau de carbonização e a área superficial do biochar. Sua capacidade de manter uma temperatura constante por um período específico (por exemplo, 60 minutos) permite a transformação controlada da biomassa bruta em um esqueleto de carbono estável e poroso, sem incinerá-lo.

A Mecânica do Ambiente de Pirólise

Decomposição com Oxigênio Limitado

A função mais crítica do forno mufla é permitir a pirólise em vez da combustão. Ao criar um ambiente selado ou semi-selado, o forno restringe a disponibilidade de oxigênio durante o aquecimento.

Este estado hipóxico garante que a casca de laranja sofra decomposição termoquímica em vez de queimar em cinzas. Este processo permite que o material orgânico se decomponha quimicamente, retendo sua estrutura sólida de carbono.

Regulação Térmica Precisa

Para a síntese de casca de laranja, o forno deve manter temperaturas específicas, geralmente variando de 350°C a 650°C.

O equipamento controla a taxa de aquecimento e estabiliza a temperatura alvo, garantindo que a biomassa seja exposta a energia térmica consistente. Essa consistência é vital para resultados reproduzíveis em diferentes lotes de biochar.

Impacto na Estrutura e Qualidade do Biochar

Expansão da Área Superficial Específica

O calor fornecido pelo forno impulsiona a expansão da área superficial do material.

À medida que a temperatura aumenta, os componentes voláteis são expelidos, criando poros e vazios dentro do biochar. Essa porosidade é o principal determinante da eficácia do biochar em aplicações de adsorção.

Formação de Estruturas Aromáticas

A duração do processo de aquecimento desempenha um papel significativo na estabilidade química.

Manter uma temperatura constante por 60 minutos permite que os átomos de carbono se reorganizem em estruturas aromáticas estáveis. Essa evolução estrutural determina o "grau de carbonização" e a estabilidade mecânica do produto final.

Remoção de Voláteis

O forno facilita a remoção eficiente de elementos não carbono e compostos orgânicos voláteis.

Ao sustentar altas temperaturas, o forno garante que esses componentes sejam vaporizados e saiam da matriz do material. Isso deixa um esqueleto de carbono fixo que serve como base para as propriedades funcionais do biochar.

Compreendendo os Compromissos

Temperatura vs. Rendimento

Existe um compromisso inerente entre a temperatura de processamento e o rendimento final do biochar.

Temperaturas mais altas geralmente aumentam a área superficial e a estabilidade do carbono (aromaticidade), mas reduzem significativamente o rendimento total de massa, pois mais material é volatilizado. Inversamente, temperaturas mais baixas podem resultar em rendimentos mais altos, mas carbonização incompleta e menor área superficial.

Integridade da Atmosfera

Embora o forno mufla forneça o calor, o aspecto "oxigênio-limitado" depende fortemente da integridade do contenção (por exemplo, uma retorta hermética ou cadinho coberto dentro do forno).

Se o contenção dentro do forno vazar ou o selo do forno for comprometido, a entrada de oxigênio levará à combustão parcial. Isso degrada a estrutura dos poros e resulta em alto teor de cinzas em vez de carbono de alta qualidade.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar a síntese de biochar de casca de laranja, você deve ajustar os parâmetros do forno com base em seu objetivo final específico.

- Se o seu foco principal é a Capacidade de Adsorção: Priorize temperaturas mais altas (próximas a 650°C) para maximizar a área superficial específica e o volume de poros, aceitando um rendimento de massa menor.

- Se o seu foco principal é a Estabilidade do Carbono: Garanta que o tempo de residência seja estritamente mantido (pelo menos 60 minutos) para permitir o desenvolvimento completo das estruturas aromáticas.

- Se o seu foco principal é o Rendimento do Material: Opere na extremidade inferior do espectro de temperatura (mais perto de 350°C) para preservar o volume da biomassa, embora isso possa limitar a porosidade.

O forno mufla é a ferramenta que traduz seus requisitos de engenharia específicos na arquitetura física do material de carbono.

Tabela Resumo:

| Parâmetro do Processo | Papel do Forno Mufla | Impacto no Biochar |

|---|---|---|

| Temperatura (350-650°C) | Regulação térmica e estabilidade precisas | Dita o grau de carbonização e o rendimento |

| Controle de Atmosfera | Manutenção de ambiente com oxigênio limitado | Previne a combustão; garante pirólise em vez de incineração |

| Tempo de Residência | Aplicação de calor consistente (por exemplo, 60 minutos) | Facilita a formação e estabilidade da estrutura aromática |

| Remoção de Voláteis | Vaporização controlada de elementos não carbono | Impulsiona a criação de poros e a expansão da área superficial |

Eleve Sua Pesquisa de Biochar com a KINTEK

A carbonização precisa requer mais do que apenas calor – exige controle absoluto. Na KINTEK, nos especializamos em soluções térmicas de alto desempenho, incluindo Sistemas Mufla, Tubulares, Rotativos, a Vácuo e CVD. Quer você esteja sintetizando biochar de casca de laranja ou estruturas de carbono avançadas, nossos fornos de laboratório são totalmente personalizáveis para atender aos seus requisitos específicos de temperatura e atmosfera.

Apoiados por P&D e fabricação de ponta, fornecemos as ferramentas que você precisa para resultados reproduzíveis e de alta qualidade.

Entre em Contato com a KINTEK Hoje Mesmo para Personalizar Seu Forno

Guia Visual

Referências

- Mariana Paola Cabrini, Claudinei Fonseca Souza. Biochar from orange waste as a filter medium for domestic effluent treatment aimed at agricultural reuse. DOI: 10.4136/ambi-agua.3024

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Qual é a função principal de um forno mufla durante a carbonização? Domine a Produção de Bioadsorventes à Base de Café

- Qual é o papel de um forno de caixa de alta temperatura na síntese de fertilizantes de vidro silico-sulfato-fosfato?

- Por que os fornos elétricos são considerados uma opção de aquecimento mais silenciosa? Explicação da Operação Silenciosa

- Por que a seleção do forno mufla correto é importante para aplicações industriais? Garanta a Precisão e Eficiência do Processo

- Que precauções devem ser tomadas ao abrir um forno mufla após o uso? Etapas Essenciais de Segurança para Proteção Laboratorial

- Quais são as considerações finais ao escolher um forno mufla? Garanta Valor a Longo Prazo e Segurança

- Por que um forno mufla de alta temperatura é necessário para a preparação de U3O8? Alcançando Pureza de Fase e Estabilidade

- Qual o papel de um forno mufla na carbonização de cascas de palma a 600°C? Desbloqueie o Carvão Ativado de Alto Desempenho