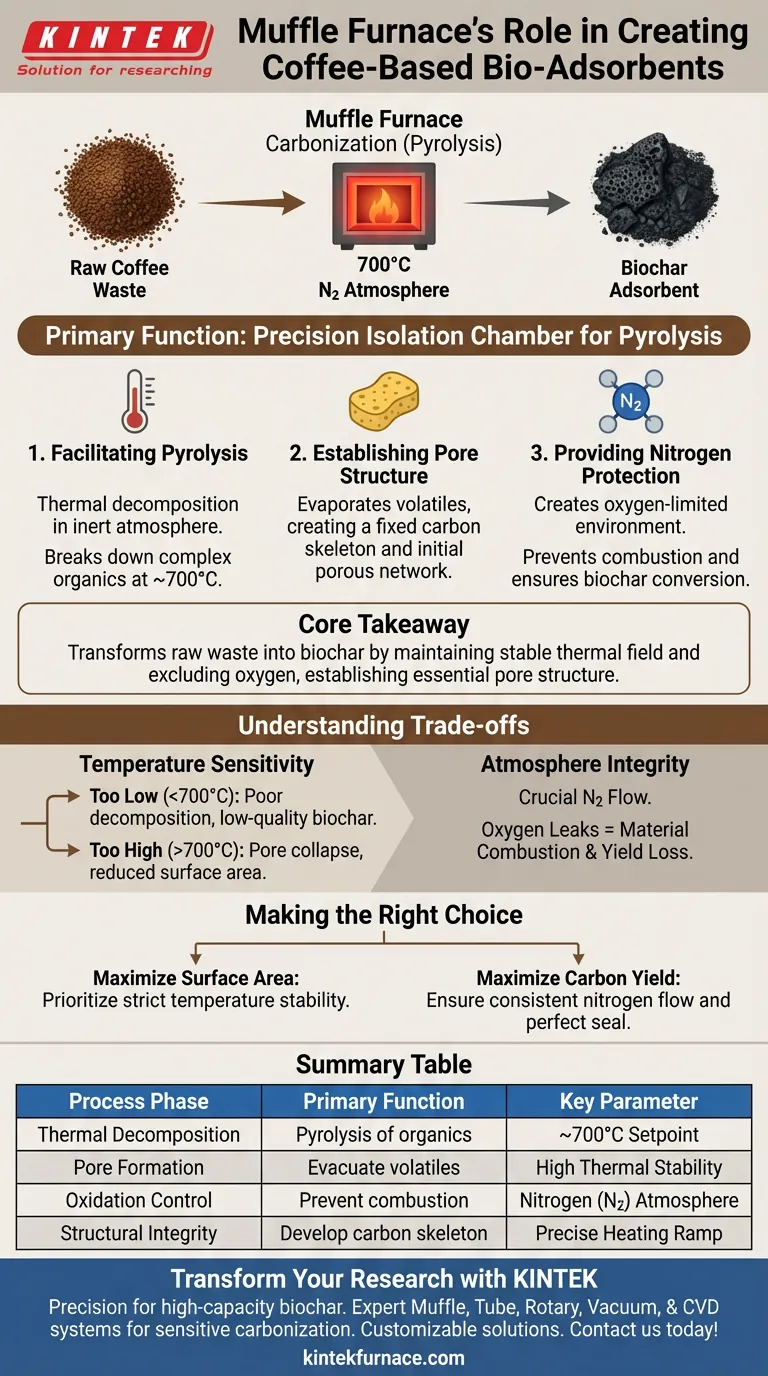

A função principal de um forno mufla durante a carbonização de bioadsorventes à base de café é fornecer um ambiente de alta temperatura estritamente controlado para facilitar a pirólise. Ao aquecer resíduos de café a aproximadamente 700 °C sob proteção de nitrogênio, o forno decompõe substâncias orgânicas e remove componentes voláteis sem queimar o material até virar cinzas.

Ponto Principal O forno mufla atua como uma câmara de isolamento de precisão que transforma resíduos de café crus em biochar. Ao manter um campo térmico estável e excluir o oxigênio, ele estabelece a estrutura de poros inicial que serve como base física essencial para as etapas subsequentes de ativação.

A Mecânica da Carbonização

Para entender por que um forno mufla é indispensável para este processo, você deve ir além do simples aquecimento. O forno realiza três operações críticas simultaneamente para garantir que os resíduos de café se tornem um adsorvente viável.

Facilitando a Pirólise

O forno mufla não é usado para queimar os resíduos de café; é usado para decompor termicamente. Este processo, conhecido como pirólise, ocorre quando o material é submetido a alto calor em uma atmosfera inerte.

De acordo com os protocolos padrão para resíduos de café, o forno deve atingir temperaturas em torno de 700 °C. Neste ponto térmico específico, estruturas orgânicas complexas começam a se decompor quimicamente.

Estabelecendo a Estrutura de Poros

A eficácia de um bioadsorvente é definida por sua área superficial e porosidade. À medida que o forno mufla aquece a biomassa, ele força os componentes voláteis (líquidos e gases) a evaporar e sair do material.

Essa evacuação deixa espaços vazios, criando um esqueleto de carbono fixo. Essa rede porosa inicial fornece a base física necessária para qualquer ativação química ou física posterior.

Fornecendo Proteção de Nitrogênio

Para uma carbonização bem-sucedida, o oxigênio é o inimigo. Se os resíduos de café forem aquecidos a 700 °C na presença de ar comum, eles simplesmente combustarão e se transformarão em cinzas inúteis.

A configuração do forno mufla permite proteção com nitrogênio, criando um ambiente com oxigênio limitado ou livre de oxigênio. Isso garante que a biomassa se converta em biochar rico em carbono em vez de oxidar completamente.

Entendendo as Compensações

Embora o forno mufla seja a ferramenta padrão para este processo, uma operação precisa é necessária para evitar comprometer o material.

Sensibilidade à Temperatura

A temperatura específica de 700 °C é um alvo calculado, não uma configuração aleatória. Se a temperatura for muito baixa, os componentes voláteis podem não se decompor completamente, resultando em biochar de baixa qualidade com pobres capacidades de adsorção.

Inversamente, temperaturas excessivas podem fazer com que a estrutura porosa colapse ou sinterize. Isso reduz a área superficial específica, tornando o produto final menos eficaz na captura de contaminantes.

Integridade da Atmosfera

O design "mufla" isola a amostra de elementos de aquecimento diretos, mas depende de um suprimento de gás externo para a atmosfera inerte. Qualquer flutuação no fluxo de nitrogênio ou vazamentos na câmara pode introduzir oxigênio.

Mesmo uma pequena oxidação durante esta fase reduz drasticamente o rendimento de carbono fixo. Essencialmente, ele "consome" o esqueleto que você está tentando construir.

Fazendo a Escolha Certa para o Seu Objetivo

Ao configurar seu forno mufla para bioadsorventes à base de café, considere seus objetivos específicos.

- Se o seu foco principal é maximizar a área superficial: Priorize a estabilidade rigorosa da temperatura a 700 °C para remover todos os voláteis sem colapsar os poros recém-formados.

- Se o seu foco principal é maximizar o rendimento de carbono: Garanta que o seu fluxo de nitrogênio seja consistente e que a vedação do forno seja perfeita para evitar a perda de material por oxidação.

O forno mufla não é apenas um aquecedor; é o arquiteto da estrutura interna do seu material.

Tabela Resumo:

| Fase do Processo | Função Principal | Parâmetro Chave |

|---|---|---|

| Decomposição Térmica | Pirólise da matéria orgânica | Setpoint de ~700 °C |

| Formação de Poros | Evacuação de componentes voláteis | Alta Estabilidade Térmica |

| Controle de Oxidação | Prevenção da combustão do material | Atmosfera de Nitrogênio (N2) |

| Integridade Estrutural | Desenvolvimento do esqueleto de carbono | Rampa de Aquecimento Precisa |

Transforme Sua Pesquisa de Bioadsorventes com a KINTEK

Precisão é a diferença entre biochar de alta capacidade e cinzas inúteis. A KINTEK fornece sistemas de fornos mufla e tubulares líderes do setor, projetados especificamente para pirólise protegida por nitrogênio e processos de carbonização sensíveis.

Apoiados por P&D especializado e fabricação de classe mundial, oferecemos sistemas de Mufas, Tubulares, Rotativos, a Vácuo e CVD — todos totalmente personalizáveis para atender às suas necessidades únicas de laboratório ou industriais. Se você está maximizando a área superficial ou otimizando o rendimento de carbono, nosso equipamento garante o campo térmico estável que sua pesquisa exige.

Pronto para elevar sua ciência de materiais? Entre em contato com nossos especialistas hoje mesmo para encontrar a solução de alta temperatura perfeita para o seu laboratório.

Guia Visual

Referências

- A Coffee-Based Bioadsorbent for CO2 Capture from Flue Gas Using VSA: TG-Vacuum Tests. DOI: 10.3390/en18153965

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual o papel de um forno mufla de alta temperatura na preparação de ZnO/CuO? Domine a Síntese de Nanocompósitos

- Quais são os principais aspectos a considerar ao escolher um forno mufla? Garanta desempenho e segurança ótimos

- Por que a separação de câmaras é importante em um forno mufla? Garante Pureza e Aquecimento Uniforme

- Qual é o objetivo principal de um forno de caixa? Obtenha Tratamento Térmico Preciso para Seus Materiais

- Quais são as funções críticas de um forno mufla na síntese de perovskita? Domine a Produção de Precursores de Alta Pureza

- Como um forno mufla facilita a conversão final de nanopós de ZnO? Calcinação de Precisão para Resultados Puros

- Qual é a função técnica principal de um forno mufla industrial? Alcançar Hematita Pura via Oxidação de Precisão

- Como um forno mufla reduz a contaminação durante o aquecimento? Garanta a pureza nos seus processos laboratoriais