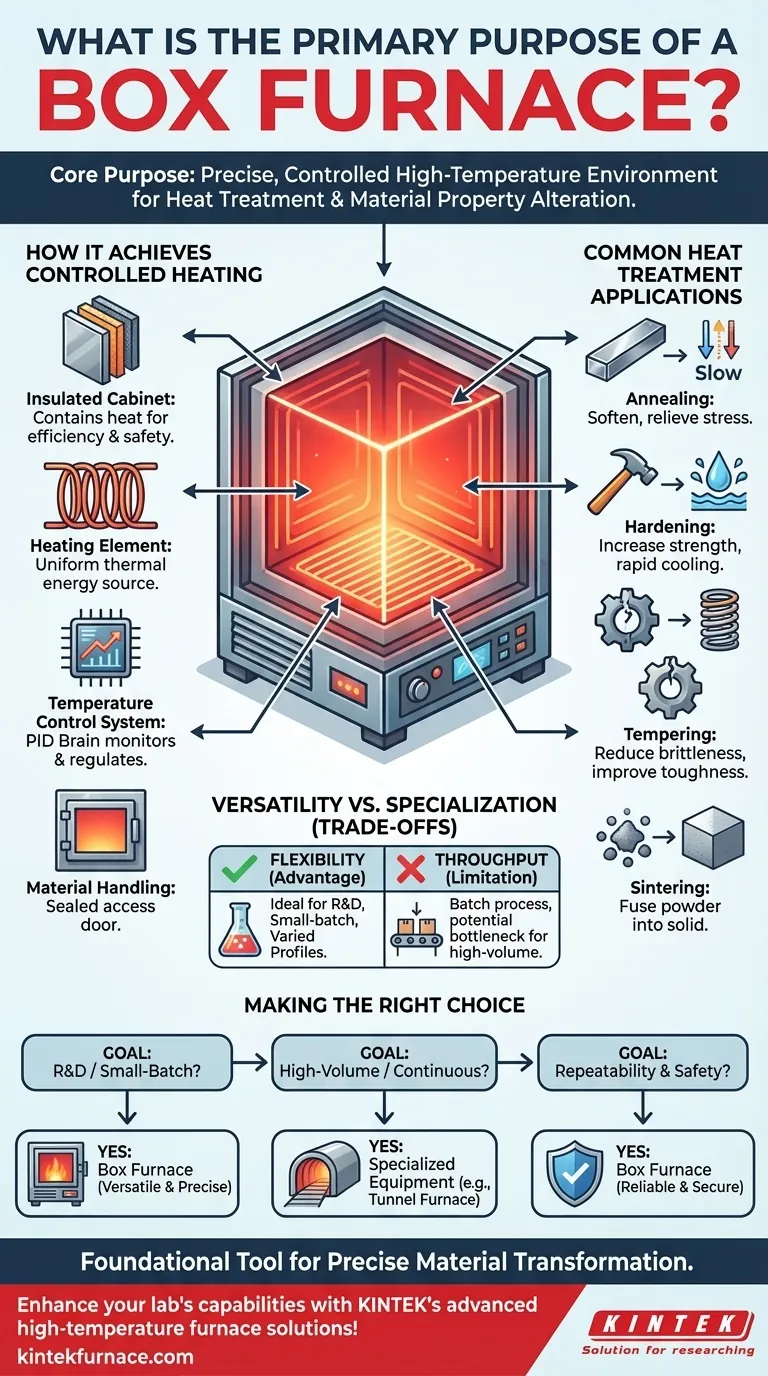

Em sua essência, um forno de caixa é um equipamento altamente versátil projetado para criar um ambiente de alta temperatura precisamente controlado. Seu propósito fundamental é realizar processos de tratamento térmico que alteram intencionalmente as propriedades físicas, e às vezes químicas, dos materiais para atender a requisitos específicos de engenharia, industriais ou científicos.

O verdadeiro valor de um forno de caixa reside não apenas em sua capacidade de gerar altas temperaturas, mas em sua capacidade de fazê-lo com uniformidade e precisão excepcionais, permitindo a transformação repetível de materiais.

Como um Forno de Caixa Atinge Aquecimento Controlado

A capacidade de um forno de caixa de fornecer um ambiente térmico estável é o resultado de vários componentes-chave trabalhando em conjunto. Compreender essas partes esclarece como o forno cumpre seu propósito principal.

O Gabinete Isolado

O corpo principal, ou gabinete, é construído com materiais resistentes ao calor de alta temperatura. Esta construção serve a duas funções críticas: contém o calor para máxima eficiência térmica e garante a segurança do operador, mantendo as superfícies externas frias.

O Elemento de Aquecimento

Tipicamente feito de fio de aquecimento elétrico ou materiais resistivos semelhantes, o elemento de aquecimento é a fonte de energia térmica. Ele é projetado para fornecer aquecimento estável e uniforme em toda a câmara, eliminando pontos quentes e garantindo que toda a peça de trabalho experimente o mesmo perfil de temperatura.

O Sistema de Controle de Temperatura

Este é o cérebro do forno. Um sistema de controle sofisticado, muitas vezes um controlador PID, monitora constantemente a temperatura interna e regula a energia dos elementos de aquecimento. Ele gerencia a taxa de aumento da temperatura, a duração em uma temperatura específica (a "imersão") e a taxa de resfriamento, que são todas variáveis críticas no tratamento térmico.

Manuseio de Materiais

Simples, mas essencial, o dispositivo de alimentação e descarga – a porta do forno – oferece acesso à câmara. Um mecanismo de porta bem projetado garante uma vedação apertada para manter a atmosfera e a temperatura internas, ao mesmo tempo que permite o carregamento e descarregamento seguros de materiais.

Aplicações Comuns de Tratamento Térmico

O ambiente controlado de um forno de caixa é essencial para uma série de processos que modificam as propriedades dos materiais. Não se trata apenas de aquecimento e resfriamento; são receitas térmicas precisas.

Recozimento

Este processo envolve aquecer um material e depois resfriá-lo muito lentamente. O objetivo é amolecer o material, aliviar as tensões internas criadas durante a fabricação e melhorar sua ductilidade, tornando-o mais fácil de trabalhar.

Endurecimento

O endurecimento aumenta a resistência e a durabilidade de metais como o aço. É alcançado aquecendo o material a uma temperatura crítica e depois resfriando-o rapidamente, um processo conhecido como têmpera. Isso fixa a estrutura cristalina do material em um estado muito duro.

Têmpera

Materiais que foram endurecidos são frequentemente extremamente frágeis. A têmpera é um tratamento térmico secundário, de temperatura mais baixa, realizado após o endurecimento para reduzir parte dessa fragilidade e melhorar a tenacidade do material.

Sinterização

Na metalurgia do pó, a sinterização usa calor para fundir partículas finas em uma massa sólida e coerente sem derretê-las. Os fornos de caixa fornecem as temperaturas estáveis e controladas necessárias para que este processo de difusão ocorra de forma eficaz.

Compreendendo as Trocas: Versatilidade vs. Especialização

Embora incrivelmente útil, o forno de caixa não é a solução universal para todas as aplicações de aquecimento. Seu design apresenta vantagens e limitações inerentes.

A Vantagem da Flexibilidade

A principal força de um forno de caixa é sua versatilidade. Um único forno pode ser programado para executar inúmeros perfis térmicos diferentes, tornando-o ideal para laboratórios de pesquisa, prototipagem, salas de ferramentas e produção em pequenos lotes, onde os processos mudam com frequência.

A Limitação da Produtividade

A característica definidora de um forno de caixa é que ele processa materiais em lotes. Para fabricação contínua de alto volume, este fluxo de trabalho de início e parada pode ser um gargalo significativo em comparação com equipamentos especializados, como fornos de esteira ou túnel.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do equipamento de aquecimento correto depende inteiramente das suas necessidades operacionais e metas de produção.

- Se o seu foco principal é pesquisa, desenvolvimento ou produção em pequenos lotes: Um forno de caixa é uma escolha ideal devido à sua versatilidade e controle preciso sobre os diversos processos.

- Se o seu foco principal é a fabricação contínua de alto volume: Você deve avaliar equipamentos especializados como um forno de esteira ou túnel, pois a natureza em lotes de um forno de caixa pode criar um gargalo.

- Se o seu foco principal é a repetibilidade e segurança do processo: Os sistemas de controle de temperatura integrados e a construção isolada de um forno de caixa moderno o tornam uma opção confiável e segura.

Em última análise, o forno de caixa serve como uma ferramenta fundamental para qualquer operação que exija a transformação de materiais através da aplicação precisa e controlada de calor.

Tabela Resumo:

| Propósito | Componentes Chave | Aplicações Comuns |

|---|---|---|

| Criar ambientes controlados de alta temperatura para alteração das propriedades do material | Gabinete isolado, elemento de aquecimento, sistema de controle de temperatura, porta de manuseio de materiais | Recozimento, endurecimento, têmpera, sinterização |

Aprimore as capacidades do seu laboratório com as avançadas soluções de fornos de alta temperatura da KINTEK! Aproveitando uma excepcional P&D e fabricação interna, fornecemos a diversos laboratórios fornos de caixa, fornos mufla, fornos tubulares e muito mais. Nossa forte capacidade de personalização profunda garante que possamos atender com precisão às suas necessidades experimentais exclusivas para processos de tratamento térmico. Entre em contato hoje para discutir como nossas soluções podem otimizar seus fluxos de trabalho de transformação de materiais!

Guia Visual

Produtos relacionados

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Qual é a diferença entre um forno de tubo de alumina e um forno de tubo de quartzo? Escolha o Forno de Tubo Certo para o Seu Laboratório

- O que acontece com os efeitos de transferência de calor convectiva e radiativa em altas temperaturas de gás de fornalha? A Radiação Domina para um Aquecimento Superior

- Qual é a necessidade de usar tubos de quartzo selados a vácuo? Garantindo a Integridade no Tratamento Térmico de Ligas Ti-Cu

- O que é um Forno de Tubo de Quartzo e qual é a sua função principal? Essencial para Observação de Materiais em Tempo Real

- Como procede tipicamente o processo de trabalho de um forno de tubo de quartzo? Domine o Aquecimento de Precisão para Materiais Avançados