Um forno mufla de laboratório atua como o centro de comando térmico preciso para a conversão de cascas de palma tratadas com ácido fosfórico em carvão ativado. Ele fornece um ambiente de alta temperatura estritamente controlado a 600°C, que é essencial para impulsionar a decomposição termoquímica, remover impurezas e reorganizar estruturalmente os átomos de carbono para criar um material poroso.

O forno mufla não é apenas um aquecedor; é o instrumento de transformação estrutural. Sua capacidade de manter um ambiente estável de 600°C garante a volatilização eficiente de elementos não carbonáceos, resultando diretamente no alto teor de carbono fixo e na arquitetura de poros específica necessária para um carvão ativado eficaz.

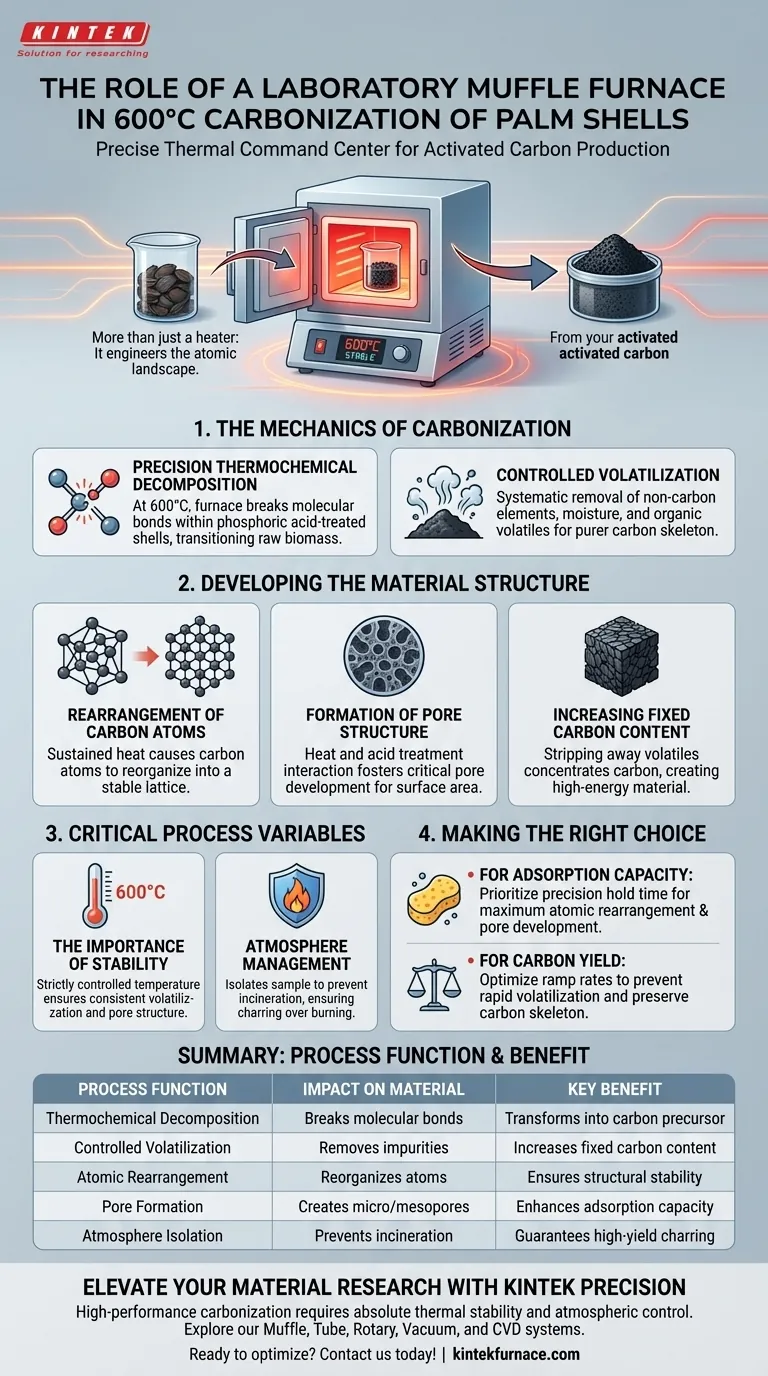

A Mecânica da Carbonização

Para entender o papel do forno, devemos ir além do simples aquecimento. Você está essencialmente usando o forno para projetar a paisagem atômica das cascas de palma.

Decomposição Termoquímica de Precisão

A função principal do forno é facilitar a decomposição termoquímica.

A 600°C, o forno quebra as ligações moleculares dentro das cascas de palma tratadas com ácido fosfórico. Essa quebra é a etapa fundamental que transiciona o material de biomassa bruta para um precursor carbonizado.

Volatilização Controlada

Durante esta fase, o ambiente do forno permite a remoção sistemática de elementos indesejados.

Componentes não carbonáceos, umidade e voláteis orgânicos são evaporados e expelidos do material. Isso deixa um esqueleto de carbono mais puro, reduzindo significativamente a massa enquanto aumenta a qualidade da estrutura restante.

Desenvolvendo a Estrutura do Material

A "Necessidade Profunda" neste processo é criar um material altamente poroso e estável. O forno mufla impulsiona as mudanças físicas necessárias para alcançar isso.

Reorganização dos Átomos de Carbono

O calor sozinho não é suficiente; o calor sustentado e estável faz com que os átomos de carbono se reorganizem.

O forno garante que, à medida que os elementos não carbonáceos saem, os átomos de carbono restantes se reorganizem em uma rede mais estável. Essa mudança atômica é o processo central que diferencia a madeira simplesmente queimada do carbono de grau industrial.

Formação da Estrutura de Poros

A interação entre o calor e o tratamento com ácido fosfórico ocorre dentro da câmara do forno.

Este ambiente promove o desenvolvimento de uma estrutura básica de poros. Esses poros são críticos, pois determinam a área superficial e a capacidade de adsorção do produto final de carvão ativado.

Aumento do Teor de Carbono Fixo

Ao remover os voláteis, o forno concentra o carbono.

O resultado é um material com um teor de carbono fixo significativamente maior em comparação com as cascas de palma brutas. Essa alta densidade de carbono é a característica definidora de materiais de alta energia ou alta adsorção.

Variáveis Críticas do Processo

Embora o forno mufla seja uma ferramenta robusta, entender seus limites operacionais é vital para a consistência.

A Importância da Estabilidade

O termo "estritamente controlado" é a variável mais crítica em seus dados de referência.

Se o forno não conseguir manter precisamente 600°C, a decomposição se torna desigual. Flutuações podem levar à volatilização incompleta ou inconsistências na estrutura de poros, tornando o carvão ativado menos eficaz.

Gerenciamento da Atmosfera

Embora o foco principal seja a temperatura, o aspecto "mufla" implica isolamento da combustão direta do combustível e, muitas vezes, controle sobre a atmosfera interna.

A exposição descontrolada ao ar nessas temperaturas pode levar à incineração (transformando a amostra em cinzas) em vez de carbonização. O forno protege a amostra para garantir que ela carbonize em vez de queimar.

Fazendo a Escolha Certa para o Seu Objetivo

Ao utilizar um forno mufla para carbonização de cascas de palma, seu foco operacional deve mudar com base no resultado desejado.

- Se seu foco principal é a Capacidade de Adsorção: Priorize a precisão do tempo de manutenção da temperatura para garantir a reorganização completa dos átomos de carbono e o desenvolvimento máximo de poros.

- Se seu foco principal é o Rendimento de Carbono: Garanta que as taxas de rampa do forno sejam otimizadas para evitar a volatilização rápida que pode destruir o esqueleto de carbono juntamente com as impurezas.

Em última análise, o forno mufla determina a diferença entre queimar biomassa e projetar um material de carbono de alto desempenho.

Tabela Resumo:

| Função do Processo | Impacto no Material | Benefício Chave |

|---|---|---|

| Decomposição Termoquímica | Quebra as ligações moleculares na biomassa | Transforma matéria-prima em precursor de carbono |

| Volatilização Controlada | Remove umidade e voláteis orgânicos | Aumenta o teor de carbono fixo e a pureza |

| Reorganização Atômica | Reorganiza os átomos de carbono em uma rede | Garante estabilidade estrutural e densidade do material |

| Formação de Poros | Cria arquitetura micro/mesoporosa | Melhora a capacidade de adsorção e a área superficial |

| Isolamento da Atmosfera | Previne a incineração/transformação em cinzas da amostra | Garante carbonização de alto rendimento em vez de queima |

Eleve Sua Pesquisa de Materiais com a Precisão KINTEK

A carbonização de alto desempenho requer mais do que apenas calor; requer a estabilidade térmica absoluta e o controle atmosférico encontrados nas soluções de laboratório KINTEK.

Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos personalizáveis para atender às rigorosas demandas de seus protocolos de alta temperatura. Quer você esteja projetando carvão ativado ou cerâmicas avançadas, nossos fornos fornecem a precisão necessária para resultados consistentes e repetíveis.

Pronto para otimizar seu processo de carbonização? Entre em contato conosco hoje para discutir suas necessidades exclusivas com nossa equipe técnica!

Guia Visual

Referências

- M. I. Atapia, D. Ajir. Characterization and Adsorption of Pb2+and Cu2+ from Aqueous Solution using Activated Carbon from Palm Kernel Shell. DOI: 10.4314/jasem.v29i7.12

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Como os fornos de aquecimento programáveis de laboratório verificam o isolamento e a proteção térmica? Dominando a Simulação de Incêndio

- Qual é o objetivo da câmara de mufla no forno?Essencial para o processamento controlado a alta temperatura

- Quais são as faixas de temperatura de operação para diferentes tipos de fornos mufla? Encontre a Sua Solução Ideal para Altas Temperaturas

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Qual é a função de um Forno Mufla no pré-tratamento de ânodos de liga Ni-Fe-Cu? Alcançar Resistência Superior à Corrosão

- Qual é a função de um forno mufla na preparação de NiFe2O4/biochar? Otimize a Síntese do seu Compósito

- Quais são alguns usos comuns de fornos mufla em testes de materiais? Desbloqueie o Tratamento Térmico Preciso para Resultados Exatos

- Qual o papel de um forno mufla elétrico na silicietação de soldas de aço 10Kh23N18? Perspectiva Térmica Especializada