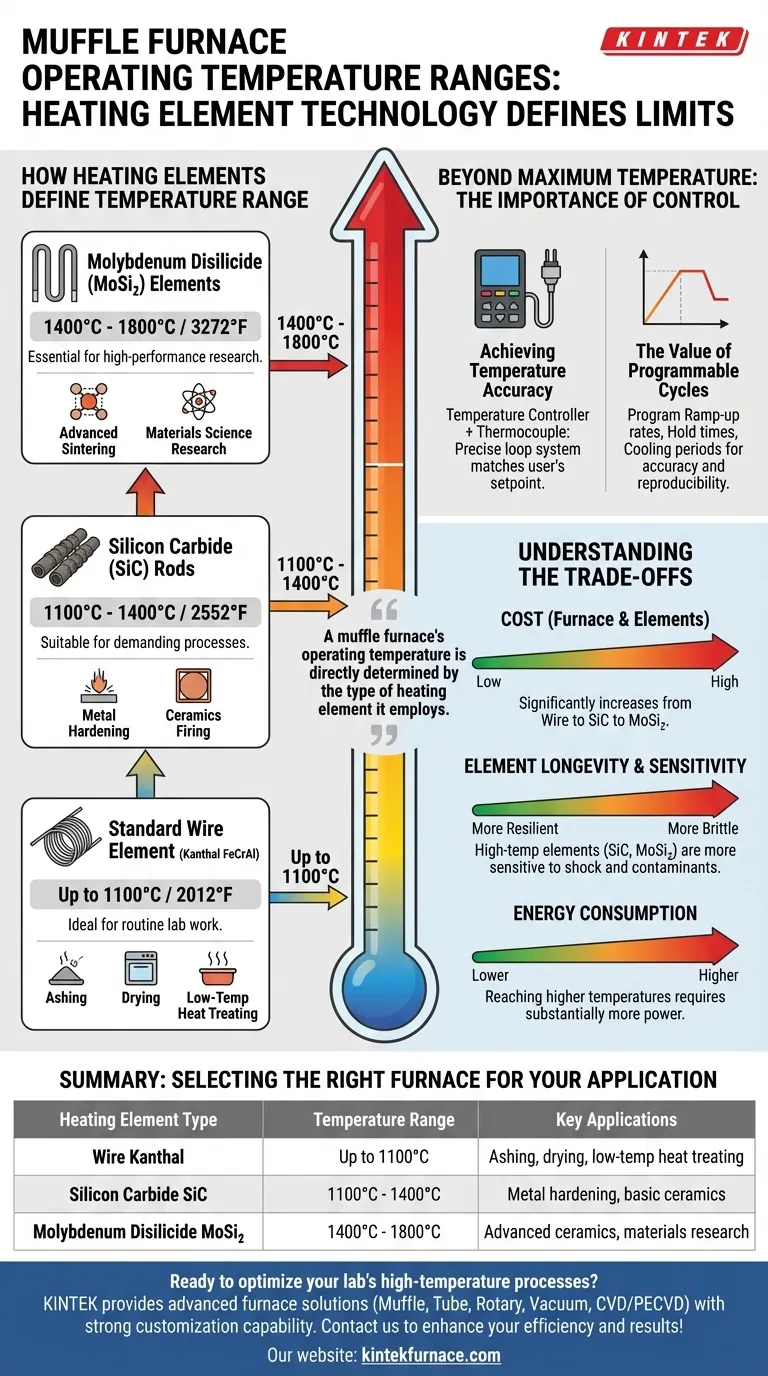

A temperatura de operação de um forno mufla não é uma especificação única, mas é diretamente determinada pelo tipo de elemento de aquecimento que ele emprega. Para aplicações de uso geral abaixo de 1100°C, os fornos normalmente usam elementos de fio metálico. Para temperaturas mais altas, até 1400°C, eles dependem de hastes de carboneto de silício, e para calor extremo, até 1800°C, eles usam elementos de molibdênio silício.

A temperatura máxima de um forno mufla é ditada pela tecnologia de seu elemento de aquecimento. Escolher o forno certo significa combinar o tipo de elemento com seus requisitos específicos de temperatura, pois essa decisão impacta o custo, o desempenho e a adequação da aplicação.

Como os Elementos de Aquecimento Definem a Faixa de Temperatura

O coração de qualquer forno mufla é seu elemento de aquecimento. O material usado para este elemento é o principal fator que limita a temperatura máxima alcançável do forno e sua faixa de operação ideal.

Fornos com Elemento de Fio Padrão (Até 1100°C / 2012°F)

Estes são os fornos mufla mais comuns e econômicos, muitas vezes referidos como fornos de caixa padrão.

Eles usam elementos de fio metálico, tipicamente uma liga de Kanthal (FeCrAl), que são enrolados ao redor da câmara da mufla cerâmica. São ideais para trabalhos laboratoriais de rotina como incineração, secagem e tratamento térmico de baixa temperatura.

Fornos de Carboneto de Silício (SiC) (1100°C - 1400°C / 2552°F)

Para atingir temperaturas além dos limites dos elementos de fio, os fornos empregam hastes de carboneto de silício (SiC).

Esses elementos cerâmicos robustos podem operar em temperaturas significativamente mais altas. Isso os torna adequados para processos mais exigentes, incluindo algumas aplicações de endurecimento de metais e a queima de certas cerâmicas.

Fornos de Dissiliceto de Molibdênio (MoSi₂) (1400°C - 1800°C / 3272°F)

Para aplicações de alto desempenho e pesquisa, os fornos usam elementos de dissiliceto de molibdênio (MoSi₂).

Esses elementos especializados em forma de U podem atingir temperaturas extremas, tornando-os essenciais para a sinterização de cerâmicas avançadas, o crescimento de cristais e a pesquisa de ciência de materiais nos níveis mais altos de calor.

Além da Temperatura Máxima: A Importância do Controle

Atingir uma temperatura alta não é suficiente; o controle preciso e repetível é o que garante resultados bem-sucedidos. Fornos modernos conseguem isso por meio de sistemas de controle sofisticados.

Alcançando a Precisão da Temperatura

Um controlador de temperatura é o cérebro do forno. Ele funciona em um circuito fechado com um sensor, tipicamente um termopar, colocado dentro da câmara. Este sistema mede constantemente a temperatura interna e ajusta a potência dos elementos de aquecimento para corresponder precisamente ao ponto de ajuste do usuário.

O Valor dos Ciclos Programáveis

Controladores digitais modernos permitem que você programe perfis de aquecimento completos. Isso inclui a configuração de taxas de subida específicas (a rapidez com que aquece), tempos de retenção (quanto tempo permanece em uma temperatura específica) e períodos de resfriamento. Essa programabilidade é crítica para processos que exigem tratamento térmico controlado, garantindo precisão e reprodutibilidade.

Compreendendo as Trocas

A seleção de um forno envolve o equilíbrio entre a capacidade e as restrições práticas. Uma classificação de temperatura mais alta sempre vem com trocas.

Custo vs. Capacidade

A principal troca é o custo. À medida que a temperatura máxima de operação aumenta de um elemento de fio para SiC e para MoSi₂, o preço do forno, e de seus elementos de reposição, aumenta significativamente.

Longevidade do Elemento

Elementos de alta temperatura como SiC e MoSi₂ são mais quebradiços e podem ser mais sensíveis a choques térmicos ou contaminantes atmosféricos do que os elementos de fio padrão. O uso e cuidado adequados são essenciais para maximizar sua vida útil.

Consumo de Energia

Atingir e manter temperaturas mais altas requer substancialmente mais energia elétrica. O custo de energia para operar um forno de 1800°C é muito maior do que o de um modelo de 1100°C.

Selecionando o Forno Certo para Sua Aplicação

Escolha um forno cuja temperatura máxima exceda confortavelmente a temperatura do seu processo exigido, mas evite superespecificar, pois isso adiciona custo e complexidade desnecessários.

- Se o seu foco principal é trabalho de laboratório geral (incineração, secagem, têmpera abaixo de 1100°C): Um forno de elemento de fio padrão oferece o melhor equilíbrio entre custo e desempenho.

- Se o seu foco principal é tratamento térmico de metais ou cerâmica básica (até 1400°C): Um forno de carboneto de silício (SiC) fornece a faixa de temperatura mais alta necessária.

- Se o seu foco principal é pesquisa avançada de materiais ou sinterização de alta temperatura (acima de 1400°C): Um forno de dissiliceto de molibdênio (MoSi₂) é essencial para atingir as temperaturas necessárias até 1800°C.

Em última análise, entender a ligação entre a tecnologia do elemento de aquecimento e a faixa de temperatura permite que você invista em uma ferramenta que atenda precisamente às suas necessidades técnicas e orçamentárias.

Tabela Resumo:

| Tipo de Elemento de Aquecimento | Faixa de Temperatura | Aplicações Chave |

|---|---|---|

| Fio (Kanthal) | Até 1100°C | Incineração, secagem, tratamento térmico de baixa temperatura |

| Carboneto de Silício (SiC) | 1100°C - 1400°C | Endurecimento de metais, queima de cerâmica básica |

| Dissiliceto de Molibdênio (MoSi₂) | 1400°C - 1800°C | Sinterização de cerâmica avançada, pesquisa de materiais |

Pronto para otimizar os processos de alta temperatura do seu laboratório? Aproveitando a excepcional P&D e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente aos requisitos experimentais únicos. Entre em contato conosco hoje para discutir como nossos fornos podem aumentar sua eficiência e resultados!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros