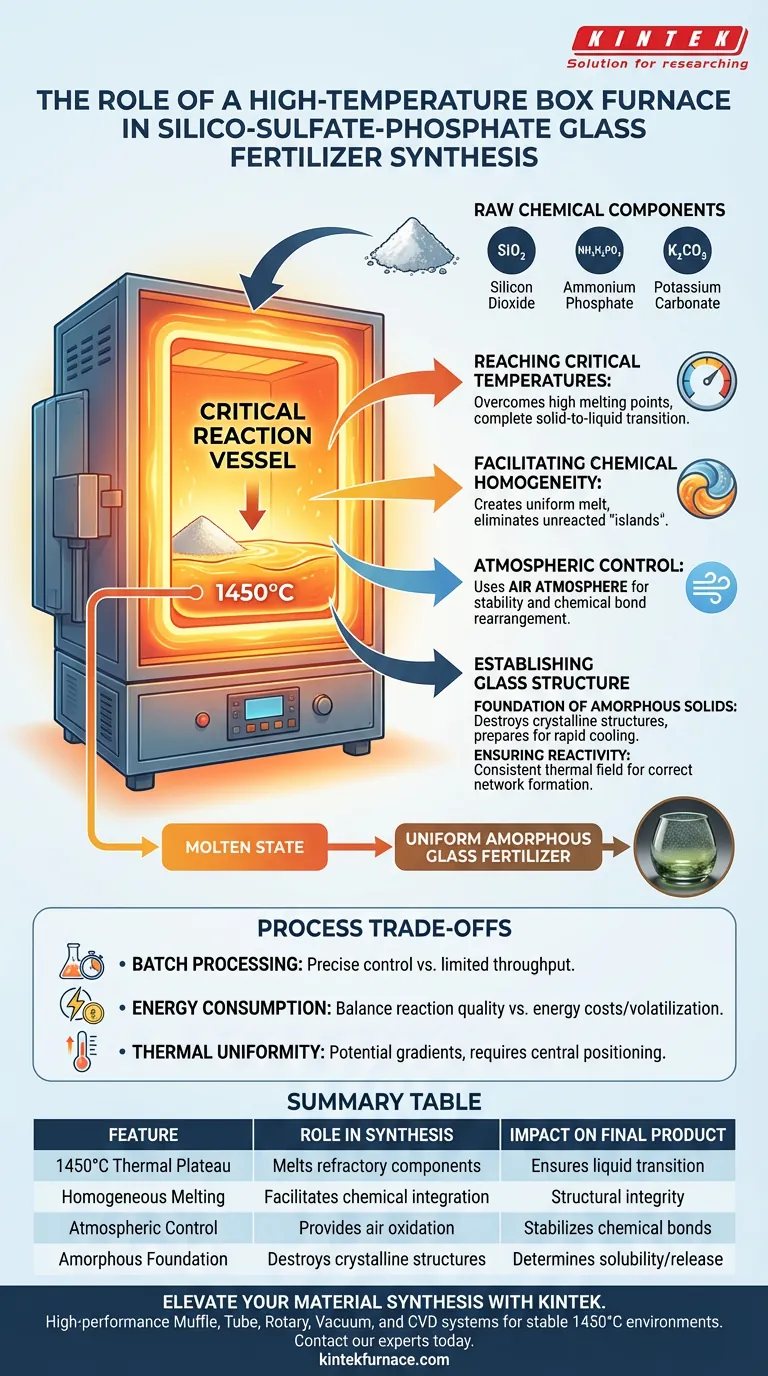

Um forno de caixa de alta temperatura serve como o vaso de reação crítico onde os componentes químicos brutos são transformados em uma matriz de vidro unificada. Especificamente, ele gera o ambiente térmico extremo — até 1450°C — necessário para derreter dióxido de silício, fosfato de amônio e carbonato de potássio em uma fase líquida homogênea.

Ponto Principal O forno não é meramente um dispositivo de aquecimento; é o motor da síntese química que converte uma mistura física de óxidos distintos em uma única fusão uniforme. Essa transformação é o pré-requisito absoluto para a criação da estrutura amorfa que define um fertilizante de vidro funcional.

O Mecanismo de Síntese

Atingindo Temperaturas Críticas

Para sintetizar vidro silico-sulfato-fosfato, o forno deve manter uma temperatura consistente de 1450°C.

Neste platô térmico específico, o forno supera os altos pontos de fusão de componentes refratários como o dióxido de silício. Isso garante que as matérias-primas transitem completamente do estado de pó sólido para o estado líquido.

Facilitando a Homogeneidade Química

O forno de caixa cria um ambiente estático e controlado onde os componentes fundidos podem se integrar.

Ao manter o calor elevado, o forno garante que vários componentes de óxido reajam completamente uns com os outros. Isso elimina "ilhas" de material não reagido, resultando em uma fusão uniforme em todo o cadinho.

Controle Atmosférico

A síntese deste fertilizante de vidro específico requer uma atmosfera de ar.

O design do forno de caixa permite este ambiente de oxidação, que é necessário para a estabilidade da fusão à medida que as ligações químicas se rearranjam.

Estabelecendo a Estrutura do Vidro

A Base de Sólidos Amorfos

O objetivo principal deste processo de aquecimento é destruir a estrutura cristalina das matérias-primas.

Ao atingir um estado totalmente líquido, o forno prepara o material para resfriamento rápido posterior. A fusão criada no forno serve como a base para a subsequente estrutura de vidro amorfo, que determina as propriedades de solubilidade e liberação do fertilizante.

Garantindo a Reatividade

A qualidade do processamento térmico no forno impacta diretamente o potencial químico do produto final.

Um campo térmico consistente garante que a rede de vidro se forme corretamente. Sem esta fase de fusão precisa, o material resultante careceria da integridade estrutural necessária para funcionar efetivamente como fertilizante.

Compreendendo os Trade-offs do Processo

Limitações do Processamento em Lote

Forços de caixa de alta temperatura operam tipicamente como unidades de processamento em lote, em vez de sistemas de fluxo contínuo.

Embora isso permita controle preciso sobre lotes experimentais individuais, limita a produção em comparação com fornos de tanque contínuos usados na produção em massa industrial. É ideal para síntese e otimização laboratorial, mas requer estratégias de escalonamento para volume comercial.

Consumo de Energia

Manter uma câmara a 1450°C requer um consumo significativo de energia.

O operador deve equilibrar a necessidade de uma reação completa contra os custos de energia. Tempo insuficiente em temperatura leva à fusão incompleta, enquanto tempo excessivo desperdiça energia e arrisca volatilizar certos componentes.

Desafios de Uniformidade Térmica

Embora os fornos de caixa forneçam um campo térmico geral, gradientes podem existir perto da porta ou dos elementos de aquecimento.

Se a mistura de matéria-prima não estiver posicionada centralmente, ou se o volume do forno estiver sobrecarregado, a fusão pode sofrer de aquecimento desigual. Isso resulta em um produto com propriedades físicas inconsistentes.

Fazendo a Escolha Certa para Seu Objetivo

Para maximizar a eficácia do seu processo de síntese, alinhe o uso do seu forno com seus objetivos específicos:

- Se seu foco principal é pesquisa e formulação: Priorize a estabilidade da temperatura e o controle atmosférico para garantir que cada variável em sua fusão de 1450°C seja isolada e reproduzível.

- Se seu foco principal é a qualidade do material: Garanta que seu tempo de permanência seja suficiente para atingir uma fusão completamente uniforme, prevenindo inclusões de sílica não reagida que enfraquecem a estrutura do vidro.

O forno de caixa é o guardião da qualidade; o gerenciamento térmico preciso aqui dita o desempenho final do fertilizante.

Tabela Resumo:

| Característica | Papel na Síntese de Fertilizantes de Vidro | Impacto no Produto Final |

|---|---|---|

| Platô Térmico de 1450°C | Derrete componentes refratários como dióxido de silício | Garante a transição de pó sólido para estado líquido |

| Fusão Homogênea | Facilita a integração química de óxidos | Elimina material não reagido para integridade estrutural |

| Controle Atmosférico | Fornece o ambiente de oxidação de ar necessário | Estabiliza ligações químicas durante o rearranjo |

| Base Amorfa | Destrói estruturas cristalinas das matérias-primas | Determina as propriedades de solubilidade e liberação do fertilizante |

Eleve sua Síntese de Materiais com a KINTEK

A precisão é a diferença entre uma mistura física e um fertilizante de vidro de alto desempenho. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, a Vácuo e CVD de alto desempenho, projetados especificamente para manter os ambientes estáveis de 1450°C necessários para suas sínteses químicas mais exigentes. Se você está otimizando uma formulação em escala laboratorial ou escalando para produção, nossos fornos de alta temperatura customizáveis fornecem a uniformidade térmica e o controle atmosférico que você precisa.

Pronto para alcançar uma fusão perfeita? Entre em contato com nossos especialistas hoje mesmo para encontrar a solução de forno ideal para seus objetivos de pesquisa exclusivos.

Guia Visual

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Como um forno mufla de alta temperatura contribui para o processo de tratamento térmico do minério de calcopirita?

- Qual é o papel crítico de um forno mufla de alta temperatura na conversão de biomassa em Fe-N-BC?

- Qual é a função principal de um forno mufla na ativação da biomassa? Otimizar a Carbonização e o Desenvolvimento de Poros

- Qual é o papel de um forno mufla de alta temperatura no pós-tratamento de eletrodos impregnados com PNCO? Sinterização Mestra

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores