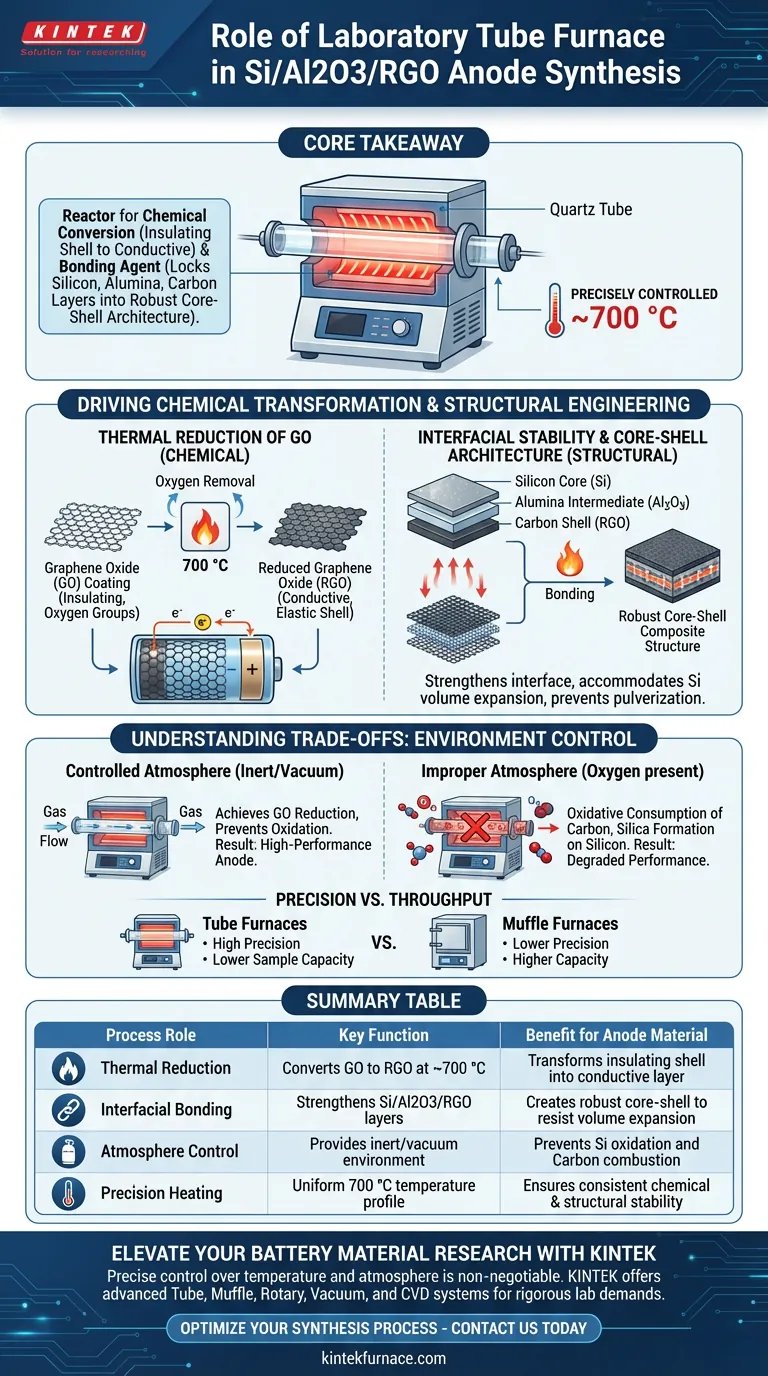

O papel principal de um forno tubular de laboratório nesta síntese é fornecer um ambiente de alta temperatura precisamente controlado em torno de 700 °C. Esta energia térmica impulsiona a redução do óxido de grafeno (GO) para óxido de grafeno reduzido (RGO), transformando um revestimento passivo numa casca de carbono condutora e elástica. Além disso, o tratamento térmico solidifica a interface entre o núcleo de silício, a camada intermediária de alumina (Al2O3) e a casca externa de RGO, garantindo a integridade estrutural.

Ponto Principal O forno tubular não é apenas uma fonte de aquecimento; é um reator que facilita a conversão química da casca do compósito de isolante para condutora. Simultaneamente, atua como um agente de ligação, fixando as camadas de silício, alumina e carbono numa arquitetura robusta de núcleo-casca capaz de suportar o ciclo da bateria.

Impulsionando a Transformação Química

Redução Térmica do Óxido de Grafeno

A reação química mais crítica que ocorre dentro do forno é a redução térmica do óxido de grafeno (GO).

A temperaturas que atingem aproximadamente 700 °C, o forno remove os grupos funcionais contendo oxigénio do revestimento de GO.

Criação de uma Casca Condutora

Este processo de redução converte o GO em óxido de grafeno reduzido (RGO).

Esta transformação é essencial porque o RGO serve como uma casca externa altamente condutora e elástica, permitindo que o material do ânodo conduza elétrons eficientemente durante a operação da bateria.

Engenharia Estrutural e Estabilidade

Melhoria da Estabilidade Interfacial

O tratamento térmico faz mais do que alterar a química da superfície; cria uma ligação estável entre as camadas do material.

O ambiente de alta temperatura fortalece a interface entre o núcleo de silício interno, a camada intermediária de alumina (Al2O3) e a casca de carbono externa.

Formação da Arquitetura Núcleo-Casca

O resultado deste processamento térmico é uma estrutura compósita robusta de núcleo-casca.

Esta arquitetura é crucial para acomodar a expansão de volume do silício durante o carregamento, evitando que o material se pulverize.

Compreendendo os Compromissos: Controlo do Ambiente

A Necessidade de Controlo da Atmosfera

Embora a referência principal se concentre no calor, a escolha de um forno tubular implica especificamente a necessidade de uma atmosfera controlada.

Para alcançar a redução do GO (remoção de oxigénio) em vez da combustão do carbono ou oxidação do silício, o forno provavelmente opera sob fluxo de gás inerte ou vácuo.

Riscos de Atmosfera Inadequada

Se o forno tubular falhar em manter um ambiente estritamente controlado (inertização), o oxigénio pode permanecer na câmara.

Isso levaria ao consumo oxidativo da casca de carbono ou à formação de sílica indesejada na superfície do silício, degradando o desempenho do ânodo.

Precisão vs. Taxa de Produção

Os fornos tubulares oferecem um controlo excecional sobre os perfis de temperatura e a pureza atmosférica, o que é vital para esta redução química precisa.

No entanto, eles tipicamente têm uma capacidade de amostra menor em comparação com fornos de mufla, tornando-os ideais para síntese de alta precisão, mas um gargalo para produção em massa.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar o desempenho do seu compósito Si/Al2O3/RGO, certifique-se de que o seu protocolo de tratamento térmico está alinhado com os seus requisitos estruturais específicos.

- Se o seu foco principal é a Condutividade Elétrica: Priorize a manutenção de uma temperatura estável a 700 °C para garantir a redução completa do GO em RGO condutor.

- Se o seu foco principal é a Longevidade Estrutural: Verifique se a atmosfera do forno é perfeitamente inerte para evitar a oxidação do núcleo de silício, preservando a integridade da interface de Al2O3.

O sucesso deste compósito depende do uso do forno não apenas para aquecer o material, mas para projetar precisamente a sua química de superfície e adesão das camadas.

Tabela Resumo:

| Papel do Processo | Função Chave | Benefício para o Material do Ânodo |

|---|---|---|

| Redução Térmica | Converte GO em RGO a ~700 °C | Transforma a casca isolante numa camada de carbono altamente condutora |

| Ligação Interfacial | Fortalece as camadas Si/Al2O3/RGO | Cria uma arquitetura robusta de núcleo-casca para resistir à expansão de volume |

| Controlo da Atmosfera | Fornece ambiente inerte ou a vácuo | Previne a oxidação do silício e a combustão da casca de carbono |

| Aquecimento de Precisão | Perfil de temperatura uniforme de 700 °C | Garante conversão química consistente e estabilidade estrutural |

Eleve a Sua Investigação de Materiais de Bateria com a KINTEK

O controlo preciso da temperatura e da atmosfera é inegociável para a síntese de compósitos Si/Al2O3/RGO de alto desempenho. Apoiada por P&D e fabrico especializados, a KINTEK oferece sistemas avançados de Tubo, Mufa, Rotativo, Vácuo e CVD concebidos para satisfazer as exigências rigorosas do seu laboratório. Quer necessite de controlo atmosférico especializado para redução química ou perfis de alta temperatura personalizáveis, os nossos fornos são projetados para garantir que as suas arquiteturas de núcleo-casca permaneçam robustas e condutoras.

Pronto para otimizar o seu processo de síntese? Contacte-nos hoje para encontrar a solução térmica perfeita para o seu laboratório!

Guia Visual

Referências

- Xiangyu Tan, Xin Cai. Reduced graphene oxide-encaged submicron-silicon anode interfacially stabilized by Al<sub>2</sub>O<sub>3</sub> nanoparticles for efficient lithium-ion batteries. DOI: 10.1039/d4ra00751d

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular vertical de quartzo para laboratório Forno tubular

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

As pessoas também perguntam

- Quais são as principais vantagens de usar um forno tubular em ambientes industriais e laboratoriais? Alcance Controle Preciso de Temperatura e Atmosfera

- Que problemas existiam nos primeiros projectos de fornos tubulares?Superar os desafios de aquecimento e controlo

- Quais são as vantagens de um tubo de vácuo? Desbloqueie Desempenho Superior em Áudio e Tratamento Térmico

- Por que um Forno de Resistência Tubular com Argônio é Necessário para Espuma de TiO2 e Níquel? Protegendo o Substrato e a Condutividade

- Quais são as capacidades de temperatura dos fornos tubulares? Encontre o Calor Perfeito para o Seu Processo

- Quais condições críticas de processo uma mufla tubular fornece para V-NbOPO4@rGO? Garanta a Síntese Superior de Compósitos

- Quais são as vantagens de um forno tubular de zona única para a síntese de MoS2? Garanta uniformidade e repetibilidade

- Qual é a importância de usar um forno tubular de alta temperatura com janelas de observação? Análise de Molhabilidade em Tempo Real