As primeiras concepções de fornos tubulares enfrentaram vários desafios significativos, principalmente centrados no aquecimento desigual e no controlo limitado da distribuição da temperatura.Estes problemas resultavam de métodos de combustão básicos e de concepções estruturais simplistas, que não asseguravam condições térmicas consistentes em todo o espaço de trabalho.Ao longo do tempo, os avanços nos elementos de aquecimento, isolamento e sistemas de regulação da temperatura resolveram estas deficiências, abrindo caminho para os modernos fornos de precisão, como o forno de bancada .

Pontos-chave explicados:

-

Distribuição desigual do aquecimento

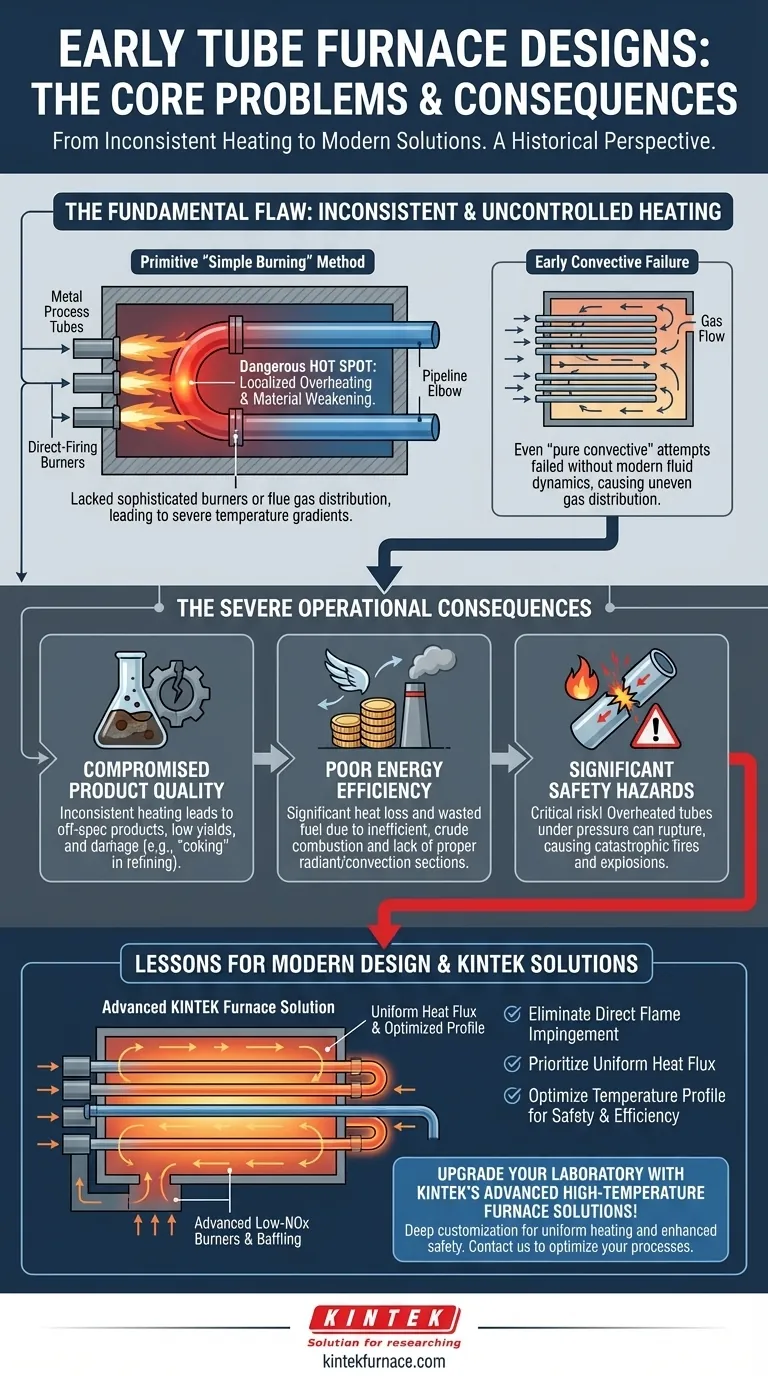

- Os primeiros projectos baseavam-se na combustão localizada (por exemplo, queima em cotovelos de condutas), criando pontos quentes e zonas frias.

- As adaptações do aquecimento convectivo melhoraram o fluxo de ar, mas continuaram a ter dificuldades com a uniformidade devido a um isolamento inadequado e à reflexão do calor.

- Exemplo:Os processos de sinterização ou recozimento exigiam temperaturas consistentes, mas as flutuações levavam a propriedades irregulares do material.

-

Controlo limitado da temperatura

- Os projectos básicos não dispunham de termóstatos precisos ou de controladores lógicos programáveis (PLC), o que dificultava a manutenção de temperaturas estáveis.

- As aplicações de alta temperatura (por exemplo, calcinação a 1200°C+) eram propensas a ultrapassar ou não atingir os objectivos.

- Soluções modernas:Os controladores PID e os elementos de aquecimento avançados (por exemplo, MoSi2) permitem agora uma precisão de ±1°C.

-

Restrições materiais e estruturais

- Os primeiros tubos eram frequentemente feitos de cerâmica ou metais de baixa qualidade, limitando as temperaturas máximas e causando degradação sob tensão térmica.

- Os diâmetros fixos dos tubos (por exemplo, 50 mm) restringiam a flexibilidade do espaço de trabalho, ao contrário das opções personalizáveis actuais (até 120 mm ou mais).

-

Limitações de atmosfera e segurança

- As concepções primitivas não suportavam atmosferas controladas ou condições de vácuo, correndo o risco de oxidação ou contaminação.

- A falta de caraterísticas de segurança (por exemplo, proteção contra sobreaquecimento) aumentou os riscos operacionais.

-

Lacunas de escalabilidade e personalização

- Tamanhos padronizados e configurações rígidas impediam a adaptação para pesquisa especializada ou necessidades industriais.

- O contrário:Os modernos fornos tubulares rotativos oferecem parâmetros ajustáveis como o ângulo de inclinação e as taxas de alimentação de pó para fluxos de trabalho personalizados.

Estes desafios realçam até que ponto a tecnologia dos fornos evoluiu - desde dispositivos de aquecimento rudimentares a sistemas sofisticados que integram automação, segurança e precisão.O forno de bancada exemplifica este progresso, oferecendo soluções compactas e de elevado desempenho tanto para laboratórios como para linhas de produção.

Tabela de resumo:

| Problema | Falhas de conceção iniciais | Soluções modernas |

|---|---|---|

| Aquecimento irregular | Combustão localizada, isolamento deficiente | Elementos de aquecimento avançados, caudal de ar uniforme |

| Controlo de temperatura limitado | Termóstatos básicos, controladores PID de alta temperatura instáveis | Controladores PID, precisão de ±1°C |

| Restrições de material | Cerâmica de baixa qualidade, tamanhos de tubo fixos | Materiais de alta qualidade, diâmetros personalizáveis |

| Controlo da atmosfera | Sem suporte de vácuo/atmosfera controlada | Sistemas selados, regulação do fluxo de gás |

| Segurança e escalabilidade | Configurações rígidas, sem caraterísticas de segurança | Designs modulares, proteção contra sobreaquecimento |

Actualize o seu laboratório com os fornos tubulares de precisão da KINTEK !Tirar partido da nossa experiência em I&D e fabrico interno fornecemos soluções avançadas como fornos de bancada fornos de tubos rotativos, e sistemas PECVD personalizáveis adaptados às suas necessidades exactas.

Contacte-nos hoje para saber como os nossos fornos de alta temperatura podem melhorar o seu fluxo de trabalho de investigação ou produção!

Produtos que poderá estar à procura:

Janelas de observação de alto vácuo para sistemas de fornos

Placas cegas de flange de vácuo para vedação segura

Válvulas de paragem de esfera de precisão para controlo do vácuo

Fornos PECVD rotativos para deposição de película fina

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência