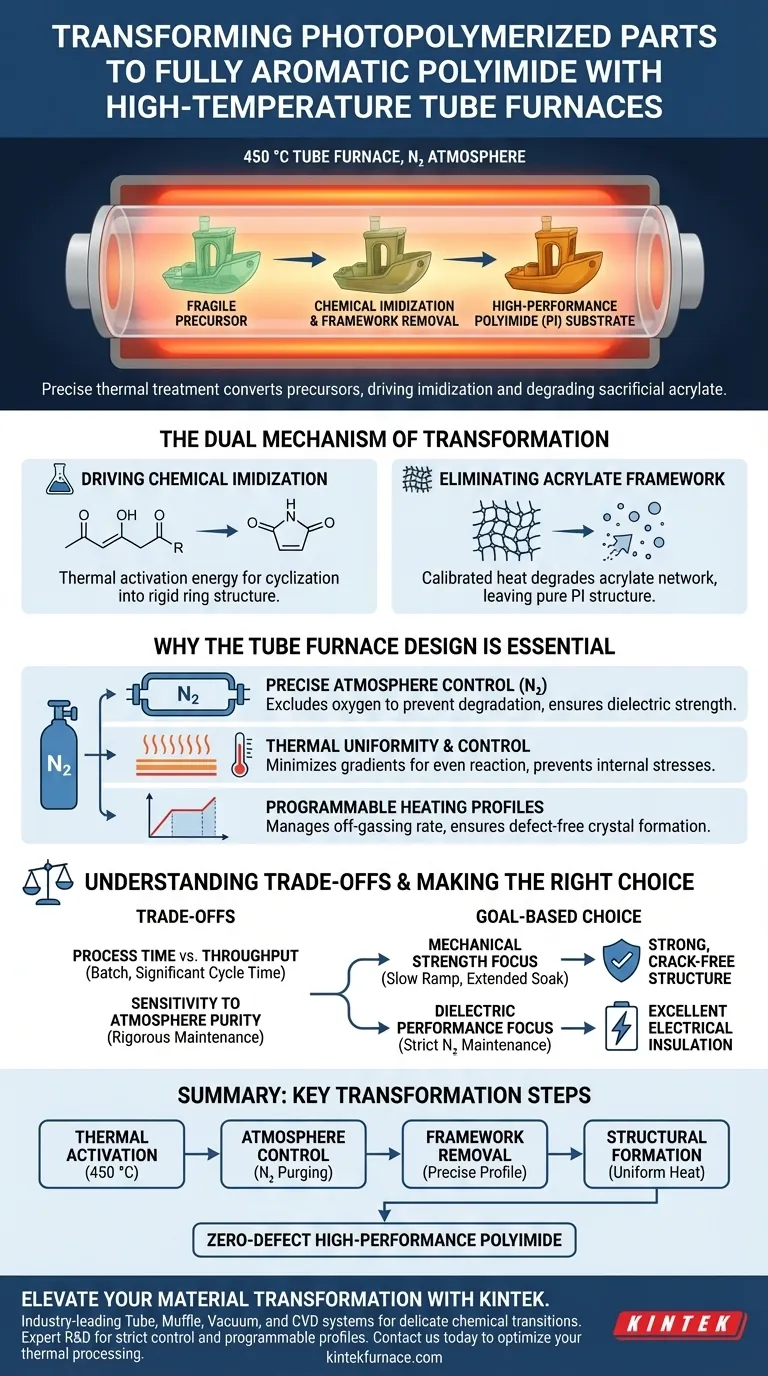

Um forno tubular de alta temperatura serve como o vaso de reação crítico para a conversão de precursores fotopolimerizados em poliimida de alto desempenho. Ele cria um ambiente estritamente controlado que aquece as peças a até 450 °C sob uma atmosfera de nitrogênio. Esse tratamento térmico específico impulsiona a reação química de imidização, ao mesmo tempo em que degrada e remove a estrutura de acrilato sacrificial usada durante o processo inicial de impressão 3D.

O forno atua como uma ferramenta de síntese de precisão, não apenas como um aquecedor. Ao isolar o material em uma atmosfera inerte e aplicar perfis térmicos exatos, ele transforma uma peça impressa frágil em um substrato de poliimida totalmente aromático, conhecido por sua estabilidade térmica superior e resistência dielétrica.

O Mecanismo de Transformação

Impulsionando a Imidização Química

A função principal do forno é fornecer a energia de ativação térmica necessária para a imidização.

Esta é uma mudança de fase química onde o material precursor cicla em uma estrutura de anel rígida. O forno tubular garante que essa reação atinja a conclusão, convertendo o material em poliimida totalmente aromática (PI).

Eliminando a Estrutura de Acrilato

Durante a fase de fotopolimerização (impressão 3D), uma estrutura de acrilato é frequentemente usada para moldar a peça.

O ambiente de alta temperatura do forno, atingindo especificamente 450 °C, é calibrado para degradar completamente essa rede de acrilato. Isso deixa apenas a estrutura pura de poliimida, garantindo que a peça final possua as propriedades mecânicas pretendidas sem impurezas do processo de impressão.

Por que o Design do Forno Tubular é Essencial

Controle Preciso da Atmosfera

A obtenção de uma poliimida totalmente aromática requer a exclusão total de oxigênio para evitar a degradação do material.

O forno tubular permite uma atmosfera de nitrogênio selada e controlada. Esse ambiente inerte protege a integridade química da poliimida à medida que ela se forma, garantindo que o produto final mantenha alta resistência dielétrica e resistência térmica.

Uniformidade Térmica e Controle de Perfil

A síntese química em estado sólido requer mais do que apenas calor alto; requer calor *uniforme*.

Os fornos tubulares são projetados para minimizar os gradientes de temperatura ao longo do comprimento da câmara. Essa uniformidade garante que toda a peça reaja na mesma taxa, evitando tensões internas ou imidização incompleta que poderiam ocorrer com aquecimento desigual.

Perfis de Aquecimento Programáveis

O processo de transformação raramente é uma simples rampa até a temperatura máxima.

Controladores avançados permitem perfis complexos, incluindo taxas de rampa e tempos de imersão específicos. Essa modulação precisa é necessária para gerenciar a taxa de liberação de gases do acrilato e garantir que a estrutura cristalina da poliimida se forme corretamente, sem defeitos.

Compreendendo os Compromissos

Tempo de Processo e Vazão

Embora eficazes, os fornos tubulares são tipicamente ferramentas de processamento em lote com espaço de cavidade limitado.

A necessidade de aquecimento controlado, imersão a 450 °C e resfriamento gradual significa que o tempo de ciclo é significativo. Isso garante a qualidade, mas limita o volume de peças que podem ser processadas em comparação com sistemas de esteira contínua.

Sensibilidade à Pureza da Atmosfera

A qualidade da poliimida final está diretamente ligada à integridade da atmosfera inerte.

Se o fluxo de nitrogênio for inconsistente ou as vedações forem comprometidas, a oxidação pode ocorrer imediatamente nessas temperaturas. Isso requer manutenção rigorosa das linhas de gás e vedações, pois mesmo vazamentos menores podem resultar em peças quebradiças ou contaminadas.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a qualidade de suas peças de poliimida, alinhe a operação do seu forno com seus objetivos específicos:

- Se o seu foco principal é a resistência mecânica: Priorize uma taxa de rampa lenta e um tempo de imersão estendido para permitir que a estrutura de acrilato escape suavemente sem criar microfissuras na estrutura da poliimida.

- Se o seu foco principal é o desempenho dielétrico: Garanta que sua atmosfera de nitrogênio seja estritamente mantida para evitar até mesmo traços de oxidação, que podem comprometer as propriedades de isolamento elétrico do material.

O forno tubular é a ponte entre uma forma impressa e um material de engenharia funcional; seu valor reside em sua capacidade de executar essa transição química com precisão absoluta.

Tabela Resumo:

| Fase de Transformação | Função do Forno | Resultado Chave |

|---|---|---|

| Ativação Térmica | Aquece até 450 °C | Impulsiona a imidização química e a ciclização do anel |

| Controle de Atmosfera | Purga com nitrogênio | Previne a oxidação e garante a resistência dielétrica |

| Remoção da Estrutura | Perfil térmico preciso | Degrada completamente as redes de acrilato sacrificial |

| Formação Estrutural | Distribuição uniforme de calor | Elimina tensões internas e previne microfissuras |

Eleve Sua Transformação de Materiais com a KINTEK

A transição de uma forma impressa em 3D para um material de engenharia de alto desempenho requer precisão térmica absoluta. A KINTEK fornece sistemas de Fornos Tubulares, Mufla, a Vácuo e CVD líderes na indústria, projetados especificamente para lidar com transições químicas delicadas, como a síntese de poliimida.

Nossa P&D com suporte de especialistas garante que nossos fornos ofereçam o controle rigoroso da atmosfera e os perfis de aquecimento programáveis necessários para resultados sem defeitos. Se você precisa de uma configuração de laboratório padrão ou de uma solução de alta temperatura totalmente personalizada, a KINTEK é sua parceira na fabricação avançada.

Pronto para otimizar seu processamento térmico? Entre em contato conosco hoje mesmo para consultar nossa equipe de engenharia.

Guia Visual

Referências

- Heather D. Wotton, Christopher B. Williams. Enabling Additively Manufactured Electronics Through Laser Induced Graphene and Copper Deposition on Fully‐Aromatic Polyimides. DOI: 10.1002/admt.202401801

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno de atmosfera inerte de azoto controlado de 1400℃.

As pessoas também perguntam

- Como é obtida a condição de vedação em um forno experimental de tubo a vácuo? Domine o Controle Preciso da Atmosfera

- Por que usar argônio em fornos tubulares para nanotubos de titânia? Otimize o transporte de carga e a produção de hidrogênio

- Como é que um forno tubular consegue uma distribuição térmica uniforme?Princípios chave do projeto explicados

- Quais são as vantagens de usar um sistema de reator tubular de fluxo contínuo em leito fixo? Desbloqueie a Hidrogenação de CO2 com Precisão

- Qual é a função de um forno tubular de zona dupla na CVD de filmes 2DP-F? Desbloqueie o Controle Preciso do Crescimento de Filmes Finos

- Como a lã de cerâmica funciona como material de suporte em um reator tubular? Garanta precisão na gaseificação em alta temperatura

- Qual é o papel dos fornos de tubo ou mufla de laboratório na simulação do comportamento do aço SCM435? Otimizar a Pesquisa de Materiais

- O que deve ser considerado ao comprar um forno tubular horizontal? Fatores Chave para o Seu Processo Térmico