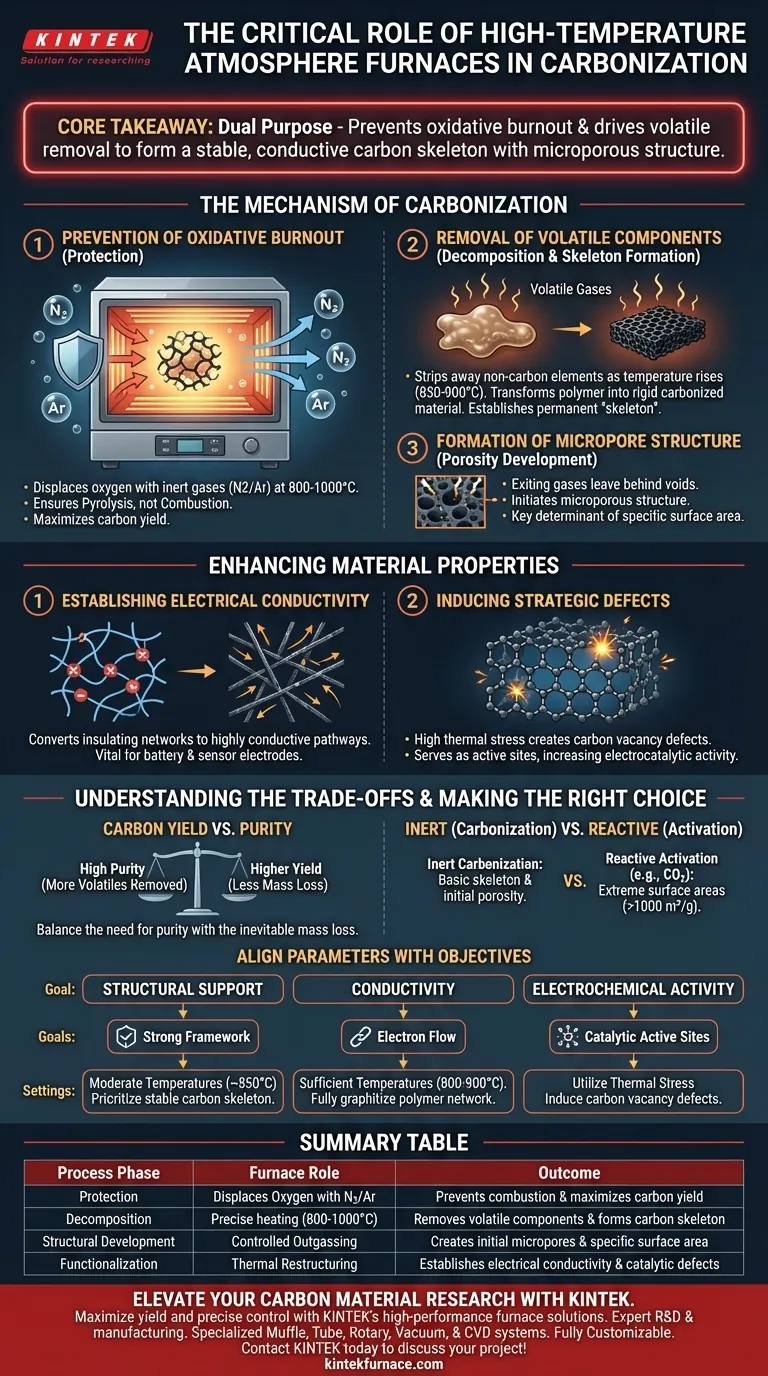

Um forno de atmosfera inerte de alta temperatura atua como o vaso de controle crítico para converter precursores orgânicos em materiais de carbono funcionais. Ele cria um ambiente estritamente livre de oxigênio — tipicamente usando nitrogênio ou argônio em temperaturas entre 800 °C e 1000 °C — para prevenir a combustão enquanto a energia térmica reestrutura fundamentalmente o material.

Ponto Principal O forno serve a um duplo propósito: ele impede que o material queime (queima oxidativa) e impulsiona a remoção de componentes voláteis. Este processo transforma polímeros orgânicos em um esqueleto de carbono estável e condutor com a estrutura microporosa inicial necessária para aplicações avançadas.

O Mecanismo de Carbonização

Prevenção da Queima Oxidativa

O papel principal da atmosfera inerte é a proteção. Sem este ambiente controlado, altas temperaturas fariam com que os precursores orgânicos reagissem com o oxigênio e queimassem (combustão), deixando pouco ou nenhum resíduo.

Ao deslocar o oxigênio com gases inertes como nitrogênio ou argônio, o forno garante que o material passe por pirólise em vez de combustão. Esta preservação é crítica para manter um alto rendimento de carbono e garantir a integridade estrutural do produto final.

Remoção de Componentes Voláteis

À medida que a temperatura aumenta (tipicamente para 850–900 °C), o forno facilita a decomposição térmica do material precursor. Este processo remove elementos não-carbono na forma de gases voláteis.

A remoção controlada desses componentes é o que transforma um polímero macio em um material carbonizado rígido. Esta etapa é essencial para estabelecer o "esqueleto" permanente ou a estrutura física do material.

Formação da Estrutura Microporosa

Os gases voláteis que saem deixam vazios dentro da matriz do material. Isso inicia o desenvolvimento de uma estrutura microporosa, que é um determinante chave da área de superfície específica do material.

Essa porosidade fornece o espaço físico necessário para aplicações subsequentes, como o suporte de carregamento de componentes ativos ou a facilitação da adsorção.

Melhorando as Propriedades do Material

Estabelecimento da Condutividade Elétrica

O tratamento térmico em atmosfera inerte altera fundamentalmente as propriedades eletrônicas do material. Ele converte redes de polímeros isolantes (como polipirrol) em redes de nanofios de carbono altamente condutoras.

Essa transformação é vital para aplicações que requerem transporte de elétrons, como materiais de eletrodos para baterias ou sensores.

Indução de Defeitos Estratégicos

Além da simples carbonização, o estresse térmico elevado dentro do forno pode induzir a formação de defeitos críticos de vacância de carbono.

Essas imperfeições estruturais não são falhas; elas frequentemente servem como sítios ativos que aumentam significativamente a atividade eletrocatalítica. Por exemplo, esses defeitos podem melhorar o desempenho de eletrodos em processos como a evolução de cloro.

Compreendendo os Trade-offs

Rendimento de Carbono vs. Pureza

Embora a atmosfera inerte maximize o rendimento prevenindo a combustão, o processo de carbonização envolve inerentemente perda de massa.

Os usuários devem equilibrar a necessidade de alta pureza (alcançada ao remover mais voláteis em temperaturas mais altas) contra a redução inevitável na massa total do material.

Processamento Inerte vs. Reativo

É importante distinguir entre carbonização (inerte) e ativação (reativa).

Uma atmosfera inerte cria o esqueleto de carbono básico e a porosidade inicial. No entanto, alcançar áreas de superfície extremas (por exemplo, >1000 m²/g) geralmente requer uma etapa subsequente com agentes ativos como CO2, em vez de um ambiente puramente inerte.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a utilidade de um forno de atmosfera inerte de alta temperatura, alinhe seus parâmetros de processamento com seus objetivos específicos de material:

- Se seu foco principal é Suporte Estrutural: Priorize a remoção de componentes voláteis em temperaturas moderadas (cerca de 850 °C) para construir um esqueleto de carbono estável para carregamento de componentes ativos.

- Se seu foco principal é Condutividade: Garanta que o forno atinja temperaturas suficientes (800–900 °C) para grafitizar completamente a rede polimérica e estabelecer caminhos de transporte de elétrons.

- Se seu foco principal é Atividade Eletroquímica: Utilize o estresse térmico do processo para induzir intencionalmente defeitos de vacância de carbono, que atuam como sítios ativos catalíticos.

Em última análise, o forno de atmosfera inerte não é apenas um aquecedor; é uma ferramenta de precisão para esculpir a arquitetura atômica de materiais de carbono.

Tabela Resumo:

| Fase do Processo | Papel do Forno | Resultado |

|---|---|---|

| Proteção | Desloca Oxigênio com N2/Ar | Previne combustão e maximiza rendimento de carbono |

| Decomposição | Aquecimento preciso (800-1000°C) | Remove componentes voláteis e forma esqueleto de carbono |

| Desenvolvimento Estrutural | Desgaseificação Controlada | Cria microporos iniciais e área de superfície específica |

| Funcionalização | Reestruturação Térmica | Estabelece condutividade elétrica e defeitos catalíticos |

Eleve sua Pesquisa em Materiais de Carbono com a KINTEK

Maximize seu rendimento de carbono e alcance controle estrutural preciso com as soluções de fornos de alto desempenho da KINTEK. Apoiados por P&D e fabricação especializados, oferecemos sistemas Muffle, Tubo, Rotativo, a Vácuo e CVD especializados — todos totalmente personalizáveis para atender às suas necessidades específicas de atmosfera inerte.

Se você está desenvolvendo nanofios condutores ou adsorventes de alta área superficial, nossos sistemas fornecem a uniformidade de temperatura e a integridade da atmosfera críticas para o seu sucesso.

Pronto para otimizar seu processo de carbonização? Entre em contato com a KINTEK hoje mesmo para discutir seu projeto!

Guia Visual

Referências

- M. Antonia López-Antón, Ana Arenillas. Mercury Removal by Carbon Materials with Emphasis on the SO <sub>2</sub> –Porosity Relationship. DOI: 10.1002/open.202500190

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Como o ambiente protegido por nitrogênio beneficia a carbonização da biomassa? Desbloqueie segredos de pirólise de alto rendimento

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material

- Quais são as aplicações comuns dos fornos de atmosfera controlada por programa? Essenciais para o Processamento de Materiais a Altas Temperaturas

- Como fornos de alta temperatura e sistemas de purga de nitrogênio facilitam a regeneração do carvão ativado? Restaurar o Desempenho

- Quais recursos de segurança estão incluídos no forno de recozimento em atmosfera tipo caixa? Garanta a proteção do Operador e do Equipamento

- Que fatores determinam a quantidade de fluxo de gás necessária para a inertização de fornos? Otimize seu processo para segurança e eficiência

- Quais são as aplicações em pesquisa e desenvolvimento (P&D) dos fornos de retorta? Desvende o Controle Preciso de Materiais em Alta Temperatura

- Qual é o propósito da inertização em fornos de tratamento térmico? Prevenir a Oxidação e Garantir a Segurança