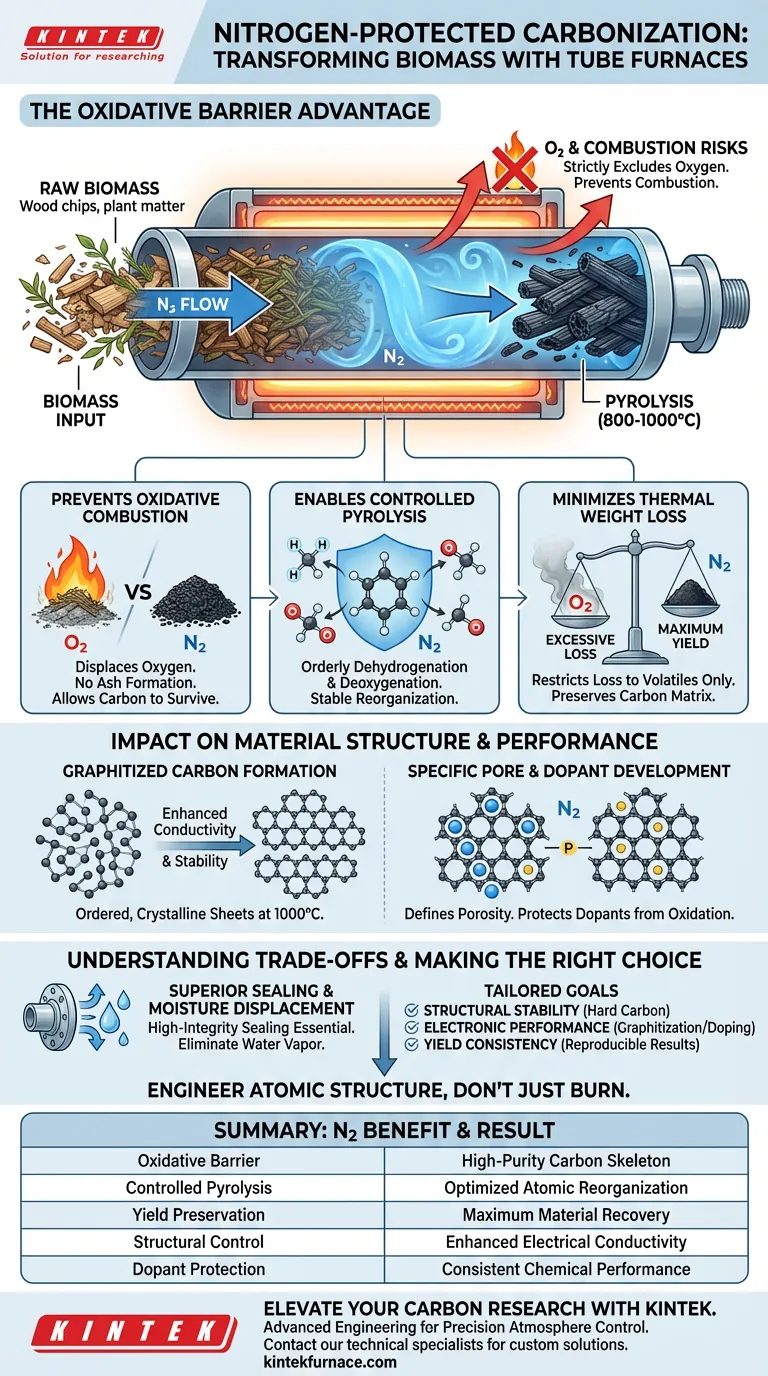

Um ambiente protegido por nitrogênio atua principalmente como uma barreira oxidativa, excluindo rigorosamente o oxigênio da câmara de reação durante o processamento em alta temperatura. Ao deslocar continuamente o oxigênio, o forno tubular garante que a biomassa passe por pirólise (decomposição térmica) em vez de combustão (queima), permitindo que o material se converta em carbono estável em temperaturas que variam de 800 °C a 1000 °C.

Ponto Principal A atmosfera de nitrogênio muda o processo químico da queima destrutiva para a reestruturação construtiva. Ela permite que a biomassa libere componentes voláteis e reorganize sua estrutura atômica em carbono grafítico de alta qualidade sem perder massa para reações oxidativas.

O Papel Crítico das Atmosferas Inertes

Prevenção da Combustão Oxidativa

Em temperaturas acima de 800 °C, a biomassa é altamente reativa. Sem uma atmosfera protetora, a presença de oxigênio faria com que o precursor de carbono inflamasse e queimasse, deixando apenas cinzas. O fluxo contínuo de nitrogênio desloca o oxigênio, criando as condições inertes necessárias para que os átomos de carbono sobrevivam ao choque térmico.

Permitindo a Pirólise Controlada

A carbonização requer a remoção ordenada de elementos não carbono, como hidrogênio e oxigênio. O ambiente de nitrogênio facilita essa "desidrogenação e desoxigenação ordenadas". Isso cria uma atmosfera redutora ou neutra estável onde o esqueleto de carbono pode se reorganizar sem a interferência de oxidantes externos.

Minimizando a Perda de Peso Térmica

A oxidação descontrolada leva à perda excessiva de massa, reduzindo o rendimento final do material de carbono. Ao limitar estritamente a exposição ao oxigênio, a atmosfera de nitrogênio garante que a perda de peso seja restrita apenas à liberação de componentes voláteis. Isso preserva a integridade estrutural da matriz de carbono restante.

Impacto na Estrutura e Desempenho do Material

Formação de Carbono Grafítico

A referência principal destaca que um ambiente protegido por nitrogênio é essencial para a produção de materiais de carbono grafítico. A ausência de oxigênio permite que os átomos de carbono se alinhem em folhas cristalinas ordenadas (grafitação) durante o aquecimento a 1000 °C, o que melhora significativamente a condutividade elétrica e a estabilidade química do material.

Desenvolvimento de Estruturas de Poros Específicas

Uma atmosfera controlada é vital para definir a porosidade do produto final. Ao evitar o colapso da estrutura de carbono devido à oxidação, o forno permite a criação de estruturas de poros específicas. Esses poros são críticos para aplicações que exigem alta área superficial, como em eletrodos de bateria ou sistemas de filtração.

Facilitando a Dopagem Precisa

Ao introduzir átomos estranhos como o fósforo para melhorar o desempenho, a atmosfera de nitrogênio protege tanto o carbono quanto o dopante. Ela impede que a "fonte de dopante" oxide antes que possa se integrar à rede de carbono. Isso garante alta consistência e estabilidade nos materiais dopados resultantes.

Entendendo os Compromissos

A Necessidade de Vedação Superior

Um fluxo contínuo de nitrogênio é ineficaz se o forno tubular não tiver vedação de alta integridade. Mesmo vazamentos menores podem introduzir oxigênio ambiente suficiente para desencadear "reações secundárias de oxidação indesejáveis", comprometendo a pureza da atmosfera inerte.

Deslocamento de Umidade

O nitrogênio não apenas desloca o oxigênio; ele também deve deslocar a umidade. A umidade residual pode atuar como um agente oxidante em altas temperaturas. O processamento eficaz geralmente requer programas de aquecimento segmentados (por exemplo, manutenção a 100 °C) sob fluxo de nitrogênio para eliminar completamente o vapor d'água antes que temperaturas mais altas sejam atingidas.

Fazendo a Escolha Certa para o Seu Objetivo

- Se o seu foco principal é Estabilidade Estrutural: Garanta que seu forno crie um ambiente estritamente inerte para evitar perdas oxidativas, permitindo a formação de carbono duro com espaçamento intercamadas distinto.

- Se o seu foco principal é Desempenho Eletrônico: Priorize um fluxo de nitrogênio de alta pureza para facilitar a grafitação e proteger os dopantes (como o fósforo) da oxidação durante a curva de aquecimento.

- Se o seu foco principal é Consistência de Rendimento: Use um forno com vedação e controle de fluxo precisos para minimizar perdas térmicas desnecessárias e garantir graus de carbonização reprodutíveis.

Em última análise, o ambiente de nitrogênio é a variável de controle fundamental que permite projetar a estrutura atômica do carbono em vez de simplesmente queimar biomassa.

Tabela Resumo:

| Recurso de Benefício | Impacto no Processo de Carbonização | Vantagem do Material Resultante |

|---|---|---|

| Barreira Oxidativa | Desloca o oxigênio para prevenir combustão e formação de cinzas | Esqueleto de carbono de alta pureza |

| Pirólise Controlada | Permite a remoção ordenada de hidrogênio e oxigênio | Reorganização atômica otimizada |

| Preservação de Rendimento | Restringe a perda de massa apenas a componentes voláteis | Recuperação e densidade máximas do material |

| Controle Estrutural | Facilita a grafitação a 1000 °C | Condutividade elétrica aprimorada |

| Proteção de Dopante | Previne a oxidação de aditivos (por exemplo, Fósforo) | Desempenho químico consistente |

Eleve Sua Pesquisa de Carbono com a KINTEK

A precisão no controle da atmosfera é a diferença entre carbono de alto desempenho e simples cinzas. Na KINTEK, entendemos que sua pesquisa em biomassa requer exclusão rigorosa de oxigênio e ambientes térmicos estáveis.

Por que fazer parceria conosco?

- Engenharia Avançada: Nossos fornos Tubulares, Mufla e a Vácuo apresentam sistemas de vedação de alta integridade para garantir um ambiente de nitrogênio perfeitamente inerte.

- Soluções Personalizáveis: Apoiados por P&D e fabricação especializados, oferecemos sistemas CVD e fornos de alta temperatura adaptados às suas necessidades específicas de carbonização ou dopagem de biomassa.

- Experiência na Indústria: Fornecemos as ferramentas necessárias para o desenvolvimento preciso de estruturas de poros e a reprodução consistente de rendimentos.

Pronto para otimizar seus resultados de pirólise? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar o forno perfeito para os requisitos exclusivos do seu laboratório.

Guia Visual

Referências

- Feng Yang, Wei Sun. A Portable Electrochemical Dopamine Detector Using a Fish Scale-Derived Graphitized Carbon-Modified Screen-Printed Carbon Electrode. DOI: 10.3390/molecules29030744

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Como as fornalhas de atmosfera são classificadas? Escolha o Tipo Certo para Suas Necessidades de Tratamento Térmico

- Por que a natureza inerte do argônio é importante em aplicações de fornos? Proteger Materiais de Reações em Altas Temperaturas

- Quais são os componentes principais de um forno de atmosfera inerte? Peças Essenciais para Aquecimento Livre de Contaminação

- Qual é o objetivo de um forno de atmosfera? Controle de Ambientes Gasosos para Processamento Superior de Materiais

- Quais são as funções primárias dos fornos industriais de temperatura constante para a cinética de oxidação de NiCoCrAlY?

- Como um forno com atmosfera controlada contribui para a eficiência energética? Custos mais baixos com gerenciamento térmico avançado

- Quais são as características estruturais de um forno de caixa com atmosfera controlada? Principais Características para Ambientes Controlados

- Que fatores devem ser considerados ao comprar um forno inerte? Garanta Desempenho e Segurança Ótimos