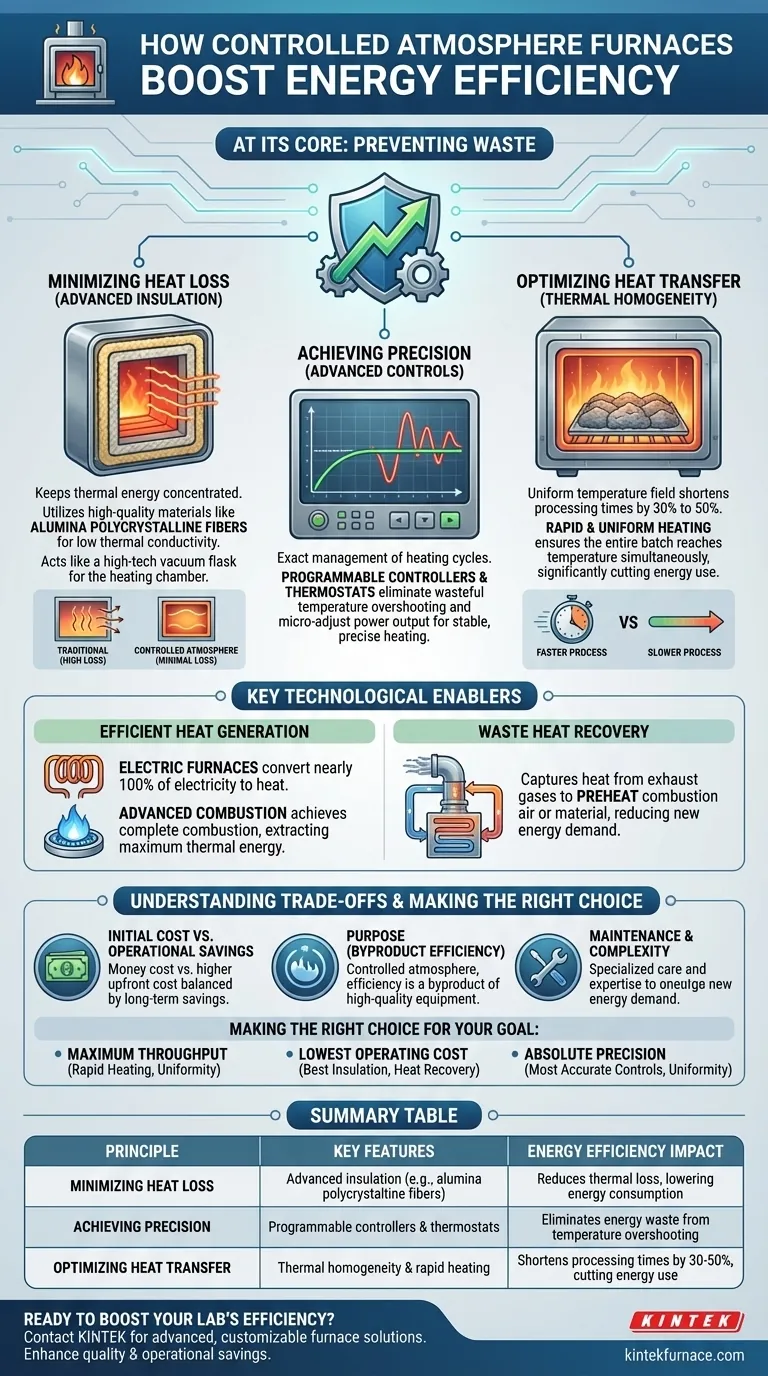

Em sua essência, um forno com atmosfera controlada alcança a eficiência energética ao evitar o desperdício. Ao contrário de sistemas menos avançados, esses fornos são projetados para resolver os três desafios fundamentais do processamento térmico: eles impedem que o calor escape, aplicam esse calor com extrema precisão e concluem o processo mais rapidamente. Essa combinação de isolamento superior, sistemas de controle precisos e aquecimento rápido e uniforme se traduz diretamente em menor consumo de energia e custos operacionais reduzidos.

Embora seu principal objetivo seja controlar o ambiente de processamento de um material, os fornos com atmosfera controlada são inerentemente projetados para a eficiência. Seu isolamento avançado, controles precisos e aquecimento uniforme não apenas melhoram a qualidade do produto — eles eliminam sistematicamente as principais fontes de desperdício de energia encontradas em sistemas tradicionais.

Os Princípios Centrais da Eficiência Energética

A eficiência de um forno não é resultado de uma única característica, mas de um sistema integrado projetado para minimizar a perda térmica em cada estágio.

Minimizando a Perda de Calor com Isolamento Avançado

A maneira mais direta de desperdiçar energia é deixar o calor escapar. Fornos modernos com atmosfera controlada são construídos para evitar isso.

Eles utilizam materiais isolantes de alta qualidade, como fibras policristalinas de alumina, que possuem condutividade térmica excepcionalmente baixa. Esse isolamento avançado atua como uma barreira, mantendo a energia térmica concentrada dentro da câmara de aquecimento onde é necessária.

Este princípio é a diferença entre manter café quente em um copo de papel ou em uma garrafa térmica de alta tecnologia. O isolamento superior da garrafa mantém o conteúdo quente por horas sem entrada de energia adicional, que é precisamente o que o isolamento do forno faz pela câmara de aquecimento.

Alcançando Precisão com Sistemas de Controle Avançados

O desperdício de energia também resulta de um controle impreciso. Ultrapassar a temperatura alvo e depois esperar que ela esfrie consome energia e tempo excessivos.

Fornos com atmosfera controlada integram controladores e termostatos programáveis que permitem o gerenciamento exato do ciclo de aquecimento. Esses sistemas monitoram a temperatura continuamente e fazem microajustes na saída de energia.

Isso garante que o forno use apenas a quantidade precisa de energia necessária para atingir e manter o ponto de ajuste, eliminando os picos e vales desperdiçadores de controles menos sofisticados.

Otimizando a Transferência de Calor com Homogeneidade Térmica

Se uma carga de trabalho aquece de forma desigual, todo o processo deve ser estendido para garantir que o ponto mais frio atinja a temperatura alvo. Esse tempo de "cozimento" é puro desperdício de energia.

Esses fornos são projetados para homogeneidade térmica, o que significa que criam um campo de temperatura extremamente uniforme em toda a câmara.

O aquecimento rápido e uniforme garante que todo o material ou lote de peças atinja a temperatura desejada praticamente ao mesmo tempo. Isso pode reduzir os tempos de processamento em 30% a 50%, representando uma redução direta e significativa no consumo total de energia.

Habilitadores Tecnológicos Chave

Além dos princípios centrais, tecnologias específicas contribuem diretamente para menor consumo de energia.

Geração de Calor Eficiente

A forma como o calor é gerado em primeiro lugar é fundamental. Fornos elétricos são um excelente exemplo, convertendo quase 100% da eletricidade que consomem diretamente em calor utilizável.

Para modelos aquecidos a combustível, a eficiência vem da tecnologia de combustão avançada. Esses sistemas são projetados para alcançar a combustão completa, extraindo o máximo de energia térmica possível da fonte de combustível com desperdício mínimo.

Recuperação de Calor Residual

Em muitos processos industriais, os gases de exaustão ou de combustão quentes são simplesmente liberados na atmosfera, levando consigo valiosa energia térmica.

Sistemas de forno mais avançados incorporam mecanismos de recuperação de calor. Esses componentes capturam o calor dos gases de exaustão e o utilizam para pré-aquecer o ar de combustão ou a carga do material, reduzindo a quantidade de energia nova necessária para operar o próximo ciclo.

Compreendendo as Compensações

Embora sejam altamente eficientes, esses fornos apresentam considerações que são cruciais para tomar uma decisão informada.

Custo Inicial vs. Economia Operacional

Os materiais avançados e os sistemas de controle sofisticados que permitem alta eficiência têm um preço. O investimento de capital inicial para um forno com atmosfera controlada é tipicamente maior do que para um forno convencional.

No entanto, esse custo inicial é equilibrado por economias significativas a longo prazo no consumo de energia. A redução nos custos operacionais pode levar a um retorno sobre o investimento atraente durante a vida útil do forno.

O Propósito da Atmosfera Controlada

É crucial entender que o controle da atmosfera em si (por exemplo, o uso de nitrogênio ou argônio) é para o processo, e não para economia de energia. A eficiência energética é um subproduto do equipamento de alta qualidade necessário para realizar um processo tão preciso.

Você investe em um forno com atmosfera controlada por sua capacidade de prevenir a oxidação e garantir a integridade do material. O fato de ele também ser altamente eficiente em termos de energia é um poderoso benefício secundário impulsionado pelo seu design.

Manutenção e Complexidade

Sistemas sofisticados exigem cuidados sofisticados. Os controles de precisão e os componentes especializados podem exigir cronogramas de manutenção mais especializados e conhecimento técnico em comparação com fornos mais simples e menos eficientes.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do forno certo depende do seu principal impulsionador operacional.

- Se seu foco principal é o rendimento máximo: Priorize fornos que anunciam taxas de aquecimento rápidas e homogeneidade térmica comprovada, pois encurtar o tempo de ciclo é seu caminho mais direto para a eficiência.

- Se seu foco principal é o menor custo operacional: Procure modelos com os melhores pacotes de isolamento, opções de recuperação de calor residual e controladores altamente programáveis para minimizar o uso de energia durante cada ciclo.

- Se seu foco principal é a precisão absoluta do processo: Escolha o forno com os controles de temperatura e uniformidade mais precisos, pois os ganhos de eficiência energética naturalmente virão de um sistema que não desperdiça energia em imprecisão.

Em última análise, investir em um forno com gerenciamento térmico superior é um investimento tanto na qualidade do processo quanto na eficiência energética de longo prazo.

Tabela de Resumo:

| Princípio | Principais Recursos | Impacto na Eficiência Energética |

|---|---|---|

| Minimização da Perda de Calor | Isolamento avançado (ex: fibras policristalinas de alumina) | Reduz a perda térmica, diminuindo o consumo de energia |

| Alcançando a Precisão | Controladores e termostatos programáveis | Elimina o desperdício de energia por ultrapassagem de temperatura |

| Otimização da Transferência de Calor | Homogeneidade térmica e aquecimento rápido | Encurta os tempos de processamento em 30-50%, reduzindo o uso de energia |

Pronto para aumentar a eficiência energética do seu laboratório e reduzir custos? A KINTEK oferece soluções avançadas de fornos de alta temperatura, incluindo Fornos com Atmosfera Controlada, adaptados às suas necessidades exclusivas. Alavancando P&D excepcional e fabricação interna, oferecemos profunda personalização para requisitos experimentais precisos. Entre em contato conosco hoje para saber como nossos produtos podem aprimorar a qualidade do seu processo e suas economias operacionais!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior

- Como funciona uma atmosfera quimicamente inerte em um forno? Prevenir Oxidação e Garantir a Pureza do Material