Em sua essência, um forno de atmosfera é uma câmara de alta temperatura que oferece controle completo sobre o ambiente gasoso que envolve um material durante o processamento. Em vez de aquecer as peças em ar ambiente, ele permite introduzir uma atmosfera específica e projetada para atingir um resultado desejado. O objetivo é proteger o material de reações químicas indesejadas, como a oxidação, ou causar intencionalmente uma mudança química específica na superfície do material.

O problema fundamental que um forno de atmosfera resolve é que as altas temperaturas aceleram drasticamente as reações químicas. Ao substituir o ar reativo por um gás controlado, você obtém comando preciso sobre as propriedades finais e o acabamento da superfície do seu material, prevenindo danos ou possibilitando engenharia de superfície específica.

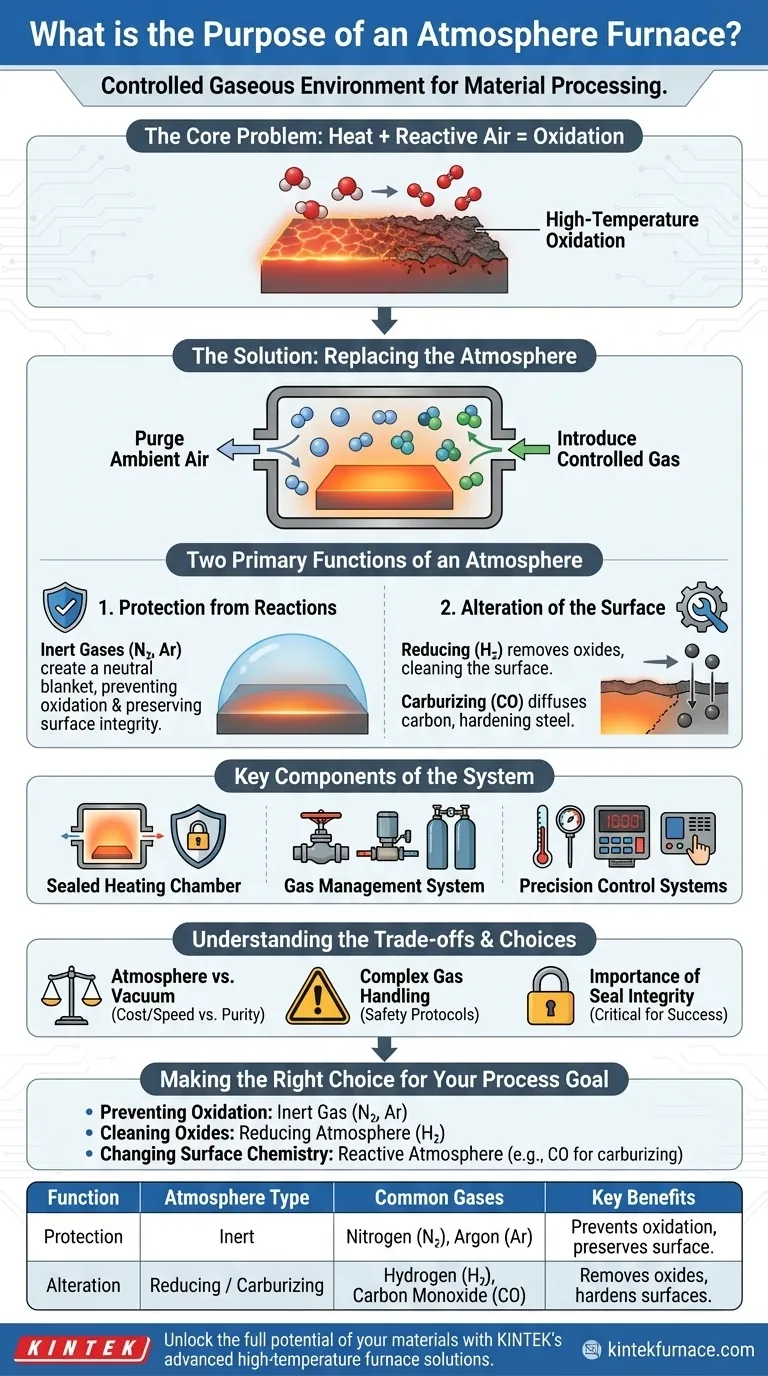

O Problema Central: Calor e Reatividade

Por que o Ar Normal É um Problema

À temperatura ambiente, o oxigênio no ar reage lentamente com muitos materiais, como quando o ferro enferruja. Quando você aquece o mesmo material a centenas ou milhares de graus, esse processo de oxidação acelera drasticamente.

Essa oxidação em alta temperatura pode arruinar as propriedades de um material, criar uma camada superficial frágil (carepa) e comprometer a integridade da peça acabada.

A Solução: Substituindo a Atmosfera

Um forno de atmosfera resolve isso primeiro purgando o ar ambiente de sua câmara selada. Em seguida, ele introduz um gás ou mistura de gases específica — a "atmosfera" — que não prejudicará o material.

Este ambiente controlado garante que as únicas mudanças que ocorrem no material são aquelas que você pretende do próprio processo de tratamento térmico, e não de reações secundárias químicas indesejadas.

As Duas Funções Primárias de uma Atmosfera

O objetivo da atmosfera escolhida se enquadra em uma de duas categorias: proteção ou alteração.

Função 1: Proteção Contra Reações

Este é o uso mais comum. O objetivo é criar um ambiente neutro e não reativo que proteja o material do oxigênio e de outros contaminantes.

Gases inertes como nitrogênio (N₂) e argônio (Ar) são ideais para isso. Eles não reagem com o material sendo aquecido, criando efetivamente um cobertor seguro que previne a oxidação e preserva a integridade da superfície do material.

Função 2: Alteração da Superfície

Às vezes, o objetivo não é apenas proteger a superfície, mas sim mudar intencionalmente sua composição química. Esta é uma técnica poderosa usada na engenharia de materiais.

Uma atmosfera redutora, que frequentemente contém hidrogênio (H₂), pode ser usada para remover ativamente óxidos da superfície de um material, limpando-o eficazmente em altas temperaturas.

Alternativamente, uma atmosfera carburizante, rica em monóxido de carbono (CO), é usada para difundir átomos de carbono na superfície do aço, aumentando significativamente sua dureza.

Componentes Chave do Sistema

A Câmara de Aquecimento Selada

Este é o núcleo do forno, frequentemente configurado como uma caixa ou um tubo. É construído com materiais que podem suportar calor extremo e é projetado com mecanismos de vedação robustos para evitar que a atmosfera controlada vaze ou que o ar entre.

O Sistema de Gerenciamento de Gás

Isso inclui as entradas, saídas e controladores de gás. Este sistema permite a introdução, mistura e exaustão precisas de gases para criar e manter a composição atmosférica especificada durante todo o ciclo de aquecimento e resfriamento.

Sistemas de Controle de Precisão

Fornos modernos dependem de controladores sofisticados. Termopares medem a temperatura com alta precisão, enquanto o controlador ajusta os elementos de aquecimento. Um controlador de atmosfera gerencia as taxas de fluxo e pressões do gás, garantindo que o ambiente permaneça estável e correto para o processo.

Compreendendo os Compromissos

Forno de Atmosfera vs. Forno a Vácuo

Um forno de atmosfera é geralmente menos caro e tem tempos de ciclo mais rápidos do que um forno a vácuo. No entanto, um forno a vácuo pode atingir um nível mais alto de pureza, removendo quase todas as moléculas, o que é crítico para materiais extremamente sensíveis.

A Complexidade da Manipulação de Gás

O uso de uma atmosfera projetada introduz complexidade. Alguns gases, como o hidrogênio, são altamente inflamáveis e exigem protocolos de segurança rigorosos. Outros podem ser tóxicos. O manuseio, armazenamento e ventilação adequados são requisitos de segurança inegociáveis.

A Importância da Integridade da Vedação

Todo o propósito do forno é anulado por uma vedação deficiente. Qualquer vazamento que permita a entrada de oxigênio na câmara durante um processo de alta temperatura pode levar à falha catastrófica da peça. O monitoramento e a manutenção constantes das vedações são críticos para uma operação confiável.

Fazendo a Escolha Certa para o Seu Processo

A atmosfera que você escolhe é ditada inteiramente pelo seu objetivo de processo.

- Se o seu foco principal é simplesmente prevenir a oxidação em um material estável: Um gás inerte como nitrogênio ou argônio é a sua escolha mais direta e econômica.

- Se o seu foco principal é limpar óxidos de superfície existentes de uma peça: Você precisará de uma atmosfera redutora contendo hidrogênio para reverter quimicamente a oxidação.

- Se o seu foco principal é mudar a química da superfície (por exemplo, endurecer o aço): Uma atmosfera reativa com constituintes específicos, como monóxido de carbono para carburização, é necessária.

Dominar o controle da atmosfera transforma um forno de um simples forno em uma ferramenta precisa para engenharia de materiais.

Tabela Resumo:

| Função | Tipo de Atmosfera | Gases Comuns | Principais Benefícios |

|---|---|---|---|

| Proteção contra Reações | Inerte | Nitrogênio (N₂), Argônio (Ar) | Previne a oxidação, preserva a integridade da superfície |

| Alteração da Superfície | Redutora / Carburizante | Hidrogênio (H₂), Monóxido de Carbono (CO) | Remove óxidos, endurece superfícies por difusão de carbono |

Desvende todo o potencial dos seus materiais com as soluções avançadas de fornos de alta temperatura da KINTEK. Aproveitando uma excepcional P&D e fabricação interna, fornecemos a diversos laboratórios opções sob medida como Fornos de Mufla, Tubo, Rotativos, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com as suas necessidades experimentais únicas. Contacte-nos hoje para discutir como os nossos fornos podem melhorar a sua eficiência e resultados de processo!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior

- O que significa inerte em atmosferas de forno? Proteja materiais da oxidação com gases inertes.

- Para que serve o nitrogênio em um forno? Prevenir a Oxidação e Controlar a Qualidade do Tratamento Térmico

- Como funciona uma atmosfera quimicamente inerte em um forno? Prevenir Oxidação e Garantir a Pureza do Material