Em sua essência, determinar o fluxo de gás para a inertização de fornos depende de três fatores primários: o volume interno do forno, a taxa de vazamento inerente do forno e o nível final de oxigênio exigido pelo processo. A "purga" inicial de alto fluxo é calculada para deslocar a atmosfera existente, enquanto um fluxo de "manutenção" subsequente e menor é definido para neutralizar vazamentos e desgasificação durante o processo.

O desafio não é encontrar um único número mágico para o fluxo de gás. O objetivo é estabelecer um equilíbrio dinâmico onde o gás inerte desloque o oxigênio mais rapidamente do que o ar pode vazar de volta, alcançando isso de forma segura e econômica tanto para a purga inicial quanto para o processo contínuo.

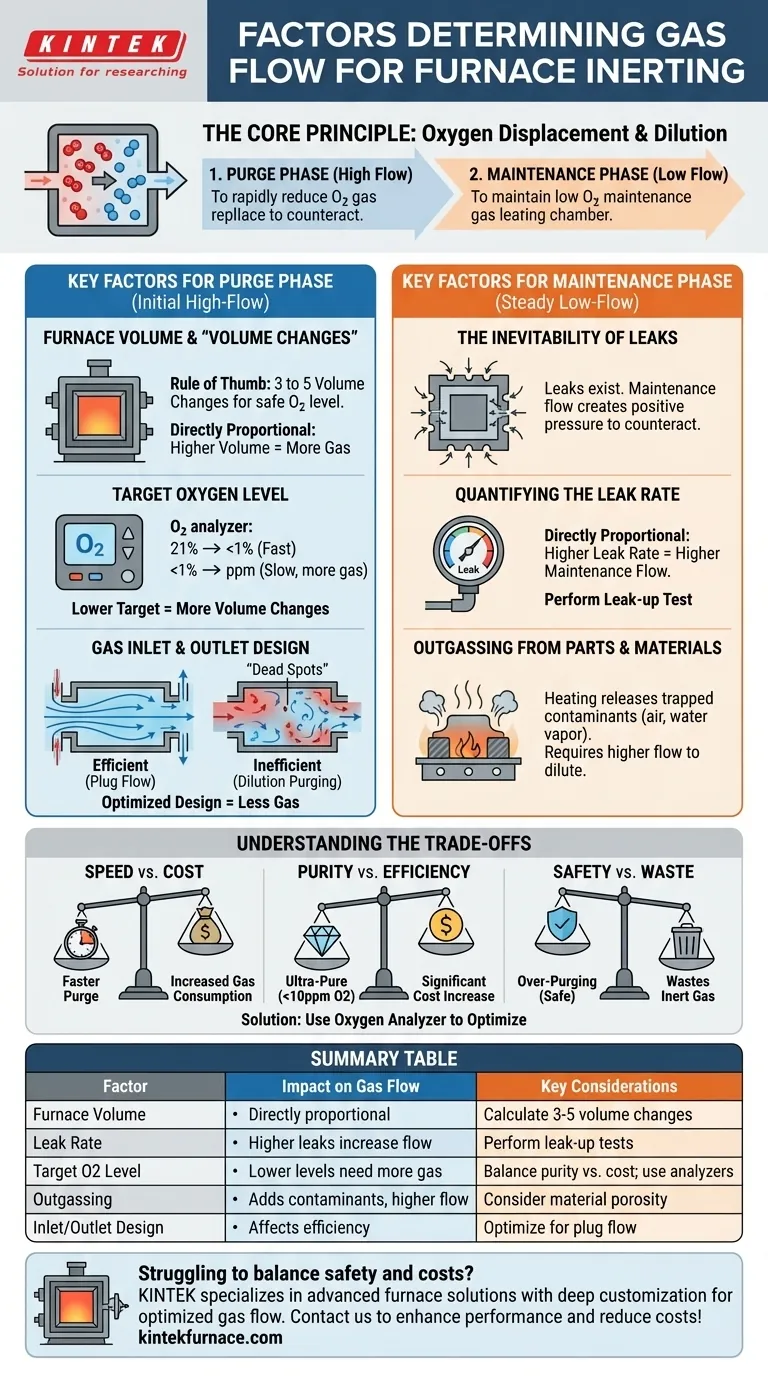

O Princípio Fundamental: Deslocamento e Diluição de Oxigênio

A inertização de fornos é o processo de substituir o ar ambiente, rico em oxigênio, dentro de um forno por um gás seco e não reativo, como nitrogênio ou argônio. Isso evita oxidação indesejada, descarbonização ou até mesmo atmosferas explosivas durante operações de alta temperatura.

As Duas Fases da Inertização

O processo é melhor compreendido em duas fases distintas, cada uma com sua própria exigência de taxa de fluxo.

- A Fase de Purga: Esta é a etapa inicial de alto fluxo projetada para reduzir rapidamente a concentração de oxigênio de ~21% para um nível seguro ou exigido pelo processo (geralmente abaixo de 1%).

- A Fase de Manutenção: Uma vez atingido o nível de oxigênio desejado, o fluxo é reduzido para uma taxa mais baixa e constante. Este fluxo é projetado apenas para compensar perdas contínuas de gás e contaminação.

Fatores Chave para a Fase de Purga

A purga inicial consome a maior parte do gás e é crítica para estabelecer o ambiente inerte rapidamente.

Volume do Forno e "Trocas de Volume"

O fator mais importante é o volume interno do seu forno. O fluxo de purga é frequentemente discutido em termos de trocas de volume do forno. Uma troca de volume é a quantidade de gás igual ao volume do forno vazio.

Como regra geral, atingir um nível seguro de oxigênio normalmente requer 3 a 5 trocas de volume. Por exemplo, um forno de 100 pés cúbicos precisaria de 300 a 500 pés cúbicos de gás inerte para uma purga inicial eficaz.

Nível de Oxigênio Alvo

Quanto menor o seu nível de oxigênio alvo, mais trocas de volume você precisará. Reduzir o oxigênio de 21% para 1% é relativamente rápido. No entanto, reduzi-lo de 1% para 100 partes por milhão (ppm) pode exigir significativamente mais gás e tempo devido à natureza da diluição.

Design de Entrada e Saída de Gás

Uma purga eficiente expulsa o ar com mínima mistura, um conceito conhecido como fluxo plug. Isso é alcançado com entradas de gás bem posicionadas (geralmente baixas) e saídas (geralmente altas).

Sistemas mal projetados com "pontos mortos" ou turbulência significativa levam à purga por diluição, que é muito menos eficiente e requer muito mais gás para alcançar o mesmo resultado.

Fatores Chave para a Fase de Manutenção

Após a purga inicial, o objetivo é simplesmente manter o ambiente com baixo oxigênio.

A Inevitabilidade dos Vazamentos

Nenhum forno é perfeitamente vedado. O ar inevitavelmente vazará através de vedantes de portas, aberturas de transportadores, portas de termopares e outros acessórios. O principal trabalho da taxa de fluxo de manutenção é criar pressão positiva dentro do forno para superar esses vazamentos.

Quantificando a Taxa de Vazamento

A vazão de manutenção necessária é diretamente proporcional à taxa de vazamento do seu forno. Um forno mais antigo com vedantes desgastados exigirá uma vazão de manutenção muito maior do que uma unidade nova e bem mantida para manter o mesmo nível de oxigênio. Um teste de vazamento, onde você mede a taxa de aumento de oxigênio após desligar o gás, pode ajudar a quantificar isso.

Desgasificação de Peças e Materiais

Os componentes que estão sendo tratados termicamente, bem como racks e acessórios, podem liberar ar aprisionado, vapor de água e outros contaminantes quando aquecidos. Esta desgasificação introduz oxigênio e requer um fluxo de manutenção maior para diluir e remover os contaminantes. Materiais porosos, como certas cerâmicas, são especialmente propensos a isso.

Compreendendo os Compromissos

Escolher uma taxa de fluxo envolve equilibrar prioridades concorrentes. Não existe um fluxo "correto" único, apenas um que é ótimo para seus objetivos específicos.

Velocidade vs. Custo

Uma taxa de fluxo de purga mais alta inertizará o forno mais rapidamente, reduzindo o tempo de ciclo. No entanto, isso vem com o custo direto de aumento do consumo de nitrogênio ou argônio.

Pureza vs. Eficiência

Atingir uma atmosfera ultrapura (<10 ppm O2) requer uma quantidade exponencialmente maior de gás e tempo em comparação com uma atmosfera inerte padrão (<1% O2). Você deve decidir se o benefício do processo justifica o aumento significativo de custo.

Segurança vs. Desperdício

A purga insuficiente é um sério risco de segurança, potencialmente criando uma mistura explosiva de gás de processo inflamável e ar. Para evitar isso, muitos operadores realizam uma purga excessiva, o que é seguro, mas desperdiça uma quantidade significativa de gás inerte. Usar um analisador de oxigênio é a única maneira de validar sua purga e otimizar o fluxo.

Determinando o Fluxo de Gás Necessário

Use estes princípios para guiar sua configuração e operação.

- Se o seu foco principal é máxima segurança e qualidade: Comece com uma alta taxa de purga calculada para 5 trocas de volume. Use um analisador de oxigênio contínuo para confirmar que você atingiu seu nível de O2 alvo antes de iniciar o processo e para definir um fluxo de manutenção que mantenha esse nível constante.

- Se o seu foco principal é a otimização de custos: Realize um teste de vazamento no forno para determinar sua taxa de vazamento específica. Isso o ajudará a estabelecer o fluxo mínimo absoluto de manutenção necessário. Purge apenas até que seu nível de O2 alvo seja atingido, não por um tempo fixo.

- Se você estiver usando um forno novo ou não caracterizado: Seja conservador. Comece com uma alta taxa de fluxo (por exemplo, 5 trocas de volume para purga) e um fluxo de manutenção generoso. Ao longo de vários ciclos, você pode reduzir gradualmente as taxas de fluxo enquanto monitora os níveis de oxigênio para encontrar o equilíbrio ideal para o seu processo.

Ao compreender esses fatores influenciadores, você pode passar da adivinhação para uma abordagem deliberada e baseada em dados para alcançar uma atmosfera inerte confiável e eficiente.

Tabela Resumo:

| Fator | Impacto no Fluxo de Gás | Considerações Chave |

|---|---|---|

| Volume do Forno | Diretamente proporcional; volume maior requer mais gás para purga | Calcule com base em 3-5 trocas de volume para a purga inicial |

| Taxa de Vazamento | Vazamentos maiores aumentam o fluxo de manutenção para neutralizar a entrada de ar | Realize testes de vazamento para quantificar e minimizar o fluxo |

| Nível de Oxigênio Alvo | Níveis mais baixos precisam de mais gás devido aos desafios de diluição | Equilibre as necessidades de pureza com o custo; use analisadores para precisão |

| Desgasificação | Adiciona contaminantes, exigindo um fluxo de manutenção maior | Considere a porosidade do material e as temperaturas do processo |

| Design de Entrada/Saída de Gás | Afeta a eficiência; design ruim leva a maiores necessidades de fluxo | Otimize para fluxo plug para reduzir a mistura e o desperdício |

Com dificuldades para equilibrar segurança e custos no processo de inertização do seu forno? Na KINTEK, somos especializados em soluções avançadas para fornos de alta temperatura, incluindo fornos de Mufla, Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Aproveitando nossa excepcional P&D e fabricação interna, oferecemos personalização profunda para atender precisamente às suas necessidades experimentais exclusivas. Deixe-nos ajudá-lo a otimizar o fluxo de gás para uma inertização confiável e eficiente—entre em contato conosco hoje para discutir como nossas soluções personalizadas podem aprimorar o desempenho do seu laboratório e reduzir custos operacionais!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- Forno de atmosfera inerte de azoto controlado de 1200℃.

As pessoas também perguntam

- Fornos de resistência de alta temperatura tipo caixa podem controlar a atmosfera? Desvende a Precisão no Processamento de Materiais

- Quais são as perspetivas de desenvolvimento dos fornos de caixa de atmosfera na indústria aeroespacial? Desbloqueie o Processamento Avançado de Materiais para a Inovação Aeroespacial

- Como um sistema de controle de fluxo de gás misto mantém a estabilidade durante a nitretação a alta temperatura? Razões Precisas de Gás

- Quais são as principais características de um forno de caixa com atmosfera controlada? Desvende o Processamento Térmico Preciso em Ambientes Controlados

- Quais são algumas aplicações específicas de fornos de atmosfera na indústria cerâmica? Aumente a Pureza e o Desempenho