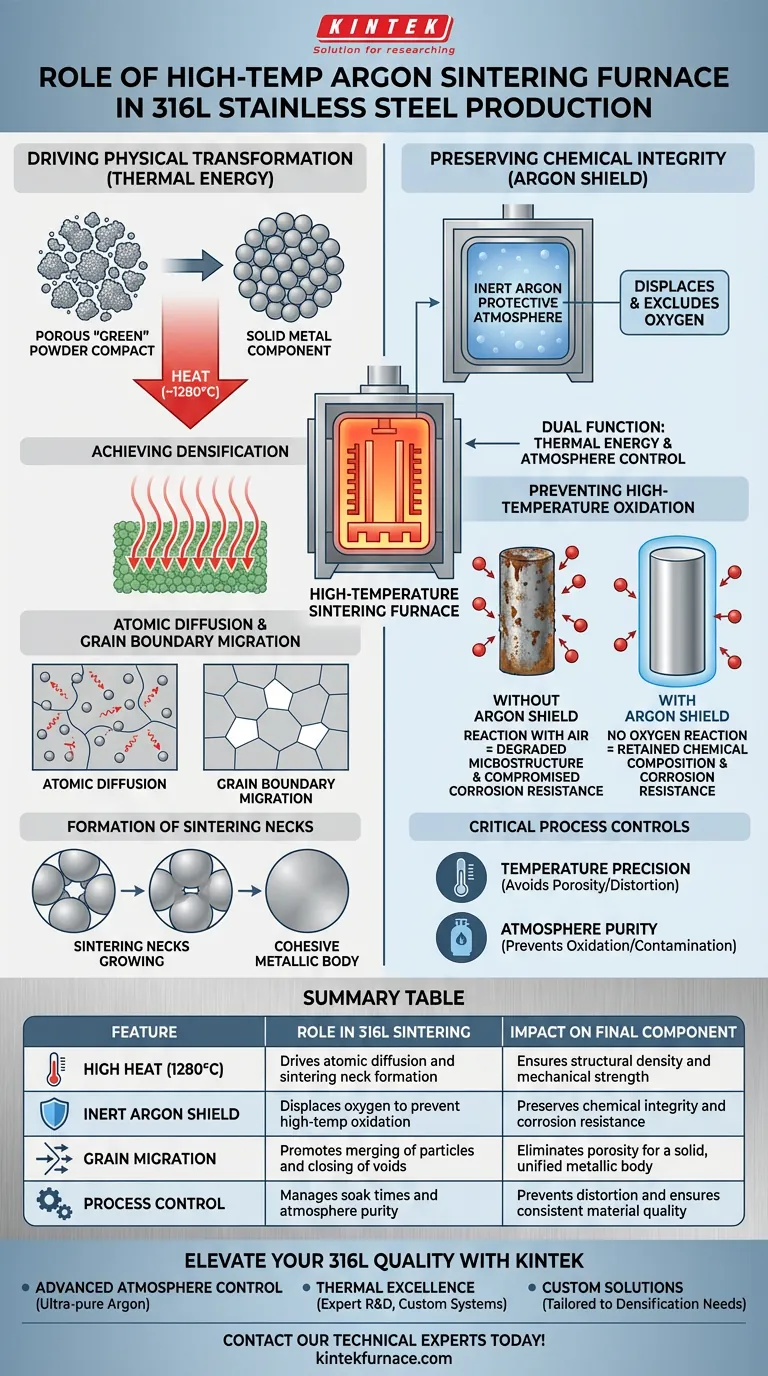

Um forno de sinterização em atmosfera de argônio a alta temperatura serve como o ambiente de processamento crítico que transforma o pó poroso de aço inoxidável 316L em metal sólido e de alto desempenho. Ele funciona gerando calor extremo (tipicamente em torno de 1280°C) para impulsionar a densificação atômica, ao mesmo tempo em que envolve os componentes em gás argônio inerte para prevenir estritamente a oxidação durante o ciclo térmico.

O forno desempenha uma dupla função: a energia térmica impulsiona a transformação física do pó "verde" compactado em metal sólido através da difusão atômica, enquanto o escudo de argônio preserva a composição química para garantir que o produto final retenha a resistência à corrosão pela qual o 316L é conhecido.

Impulsionando a Transformação Física através do Calor

O papel principal do forno é fornecer a energia necessária para mudar o estado físico do material sem derretê-lo completamente.

Alcançando a Densificação

O forno cria um ambiente térmico capaz de atingir temperaturas como 1280 graus Celsius.

Nessa intensidade, as partículas de metal dentro do "compacto verde" poroso (a forma pré-sinterizada) começam a se ligar. Esse calor é o catalisador para transformar uma coleção frágil de partículas em um componente estrutural unificado e denso.

Difusão Atômica e Migração de Contorno de Grão

O mecanismo por trás dessa densificação é a difusão atômica. O alto calor aumenta a energia cinética dos átomos, permitindo que eles se movam através das fronteiras das partículas.

Simultaneamente, o processo promove a migração de contorno de grão. À medida que os grãos se fundem e crescem, os vazios (poros) entre as partículas encolhem e eventualmente se fecham.

Formação de Pescoços de Sinterização

Conforme detalhado em contextos técnicos suplementares, essa exposição térmica facilita a formação de pescoços de sinterização.

Estes são os pontos de conexão iniciais entre as partículas individuais de aço. À medida que os pescoços crescem, a estrutura se solidifica, resultando em um corpo metálico coeso.

Preservando a Integridade Química com Argônio

Enquanto o calor impulsiona a estrutura física, a atmosfera controla a qualidade química. O processamento de aço inoxidável 316L requer proteção rigorosa contra a reação com o ar.

O Escudo de Argônio

O forno mantém uma atmosfera protetora de argônio inerte de alta pureza.

O argônio é um gás nobre que não reage com o aço. Ao preencher a câmara do forno com argônio, o sistema desloca e exclui efetivamente o oxigênio atmosférico.

Prevenindo a Oxidação em Alta Temperatura

O aço inoxidável é altamente suscetível à oxidação quando exposto ao oxigênio em temperaturas de sinterização.

Sem o escudo de argônio, o aço reagiria com o oxigênio, degradando a microestrutura do material. Essa oxidação comprometeria a resistência à corrosão da peça final, tornando a liga 316L ineficaz para suas aplicações pretendidas.

Controles Críticos de Processo e Compromissos

A sinterização é um ato de equilíbrio entre a cinética térmica e a pureza atmosférica. Compreender os potenciais perigos é essencial para a produção de alto rendimento.

Precisão da Temperatura

A temperatura deve ser controlada com precisão. Se a temperatura for muito baixa, a difusão atômica é insuficiente, resultando em uma peça que permanece porosa e mecanicamente fraca.

Inversamente, temperaturas excessivas podem levar à distorção ou ao crescimento descontrolado de grãos, o que pode reduzir a tenacidade mecânica do componente.

Pureza da Atmosfera

A eficácia do processo depende inteiramente da pureza do argônio.

Mesmo quantidades mínimas de oxigênio podem levar à oxidação superficial ou contaminação interna da matriz de aço inoxidável. Garantir um ambiente à prova de vazamentos e um fluxo de gás de alta qualidade é inegociável para componentes críticos.

Otimizando a Produção para 316L

Para obter os melhores resultados com seu forno de sinterização, alinhe seus parâmetros de processo com seus requisitos de desempenho específicos.

- Se o seu foco principal for resistência mecânica: Priorize o controle preciso da temperatura no pico (por exemplo, 1280°C) e tempos de imersão adequados para maximizar a difusão atômica e a formação de pescoços de sinterização.

- Se o seu foco principal for resistência à corrosão: o gerenciamento rigoroso da atmosfera de argônio é fundamental para prevenir até mesmo a oxidação microscópica da superfície do aço inoxidável.

Ao controlar rigorosamente tanto o perfil térmico quanto a atmosfera inerte, você garante a produção de componentes 316L que são simultaneamente densos estruturalmente e quimicamente robustos.

Tabela Resumo:

| Característica | Papel na Sinterização de 316L | Impacto no Componente Final |

|---|---|---|

| Calor Elevado (1280°C) | Impulsiona a difusão atômica e a formação de pescoços de sinterização | Garante densidade estrutural e resistência mecânica |

| Escudo de Argônio Inerte | Desloca o oxigênio para prevenir a oxidação em alta temperatura | Preserva a integridade química e a resistência à corrosão |

| Migração de Grão | Promove a fusão de partículas e o fechamento de vazios | Elimina a porosidade para um corpo metálico sólido e unificado |

| Controle de Processo | Gerencia tempos de imersão e pureza da atmosfera | Previne distorção e garante qualidade consistente do material |

Eleve a Qualidade do seu Componente 316L com a KINTEK

A precisão na sinterização é a diferença entre uma peça frágil e um componente de alto desempenho. Na KINTEK, entendemos que seus projetos de aço inoxidável 316L exigem o equilíbrio perfeito entre cinética térmica e pureza atmosférica.

Por que escolher a KINTEK para seu processamento de alta temperatura?

- Controle Avançado de Atmosfera: Nossos sistemas garantem ambientes de argônio ultra-puros para proteger seus materiais contra oxidação.

- Excelência Térmica: Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas Muffle, Tubo, Rotativo, a Vácuo e CVD projetados para precisão de temperatura extrema.

- Soluções Personalizadas: Todos os nossos fornos de alta temperatura para laboratório são totalmente personalizáveis para atender às necessidades de densificação exclusivas de suas aplicações alvo.

Não comprometa a integridade do seu material. Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar a solução de sinterização ideal para seu laboratório ou instalação de produção!

Guia Visual

Referências

- Marcelo Broch, María Cristina Moré Farias. Scratch Response of Hollow Cathode Radiofrequency Plasma-Nitrided and Sintered 316L Austenitic Stainless Steel. DOI: 10.3390/coatings14030334

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Qual é a função principal de um forno de atmosfera tubular? Domínio da Síntese de Fases MAX Ti3AlC2

- Quais são algumas das razões pelas quais um forno de atmosfera controlada é desejável na sinterização? Alcance Integridade Superior do Material

- Como os fornos de atmosfera são usados na indústria do vidro? Aumente a Resistência e a Eficiência na Produção de Vidro

- Por que um processo de tratamento térmico exigiria um forno com atmosfera inerte? Prevenir a Oxidação e Garantir a Integridade do Material

- Qual é o papel de um forno de caixa com atmosfera controlada na síntese e preparação de materiais? Desvende a Precisão na Criação de Materiais Avançados

- Quais são as vantagens de um forno de atmosfera controlada em relação aos fornos tubulares? Controle de Processo Superior para Materiais Sensíveis

- Quais opções de controle de atmosfera estão disponíveis com fornos tubulares e de caixa? Otimize o Processamento Térmico do Seu Laboratório

- Qual função um forno a gás de fluxo desempenha na redução do minério de ferro? Dominando a entrega de gás de laboratório e a sincronização térmica