A razão fundamental pela qual um processo de tratamento térmico requer um forno com atmosfera inerte é proteger o material contra reações químicas indesejadas, principalmente a oxidação, em altas temperaturas. Quando os metais são aquecidos, eles se tornam altamente reativos com os gases no ar, como oxigênio e umidade. Uma atmosfera inerte desloca esses gases reativos, prevenindo danos superficiais como a formação de carepa (escama) e garantindo que as propriedades finais do material atendam a especificações de engenharia precisas.

Uma atmosfera inerte não se trata apenas de prevenir a ferrugem. É uma ferramenta estratégica para controlar a química da superfície de um componente, garantindo que sua integridade estrutural, aparência e desempenho sejam alcançados sem comprometer.

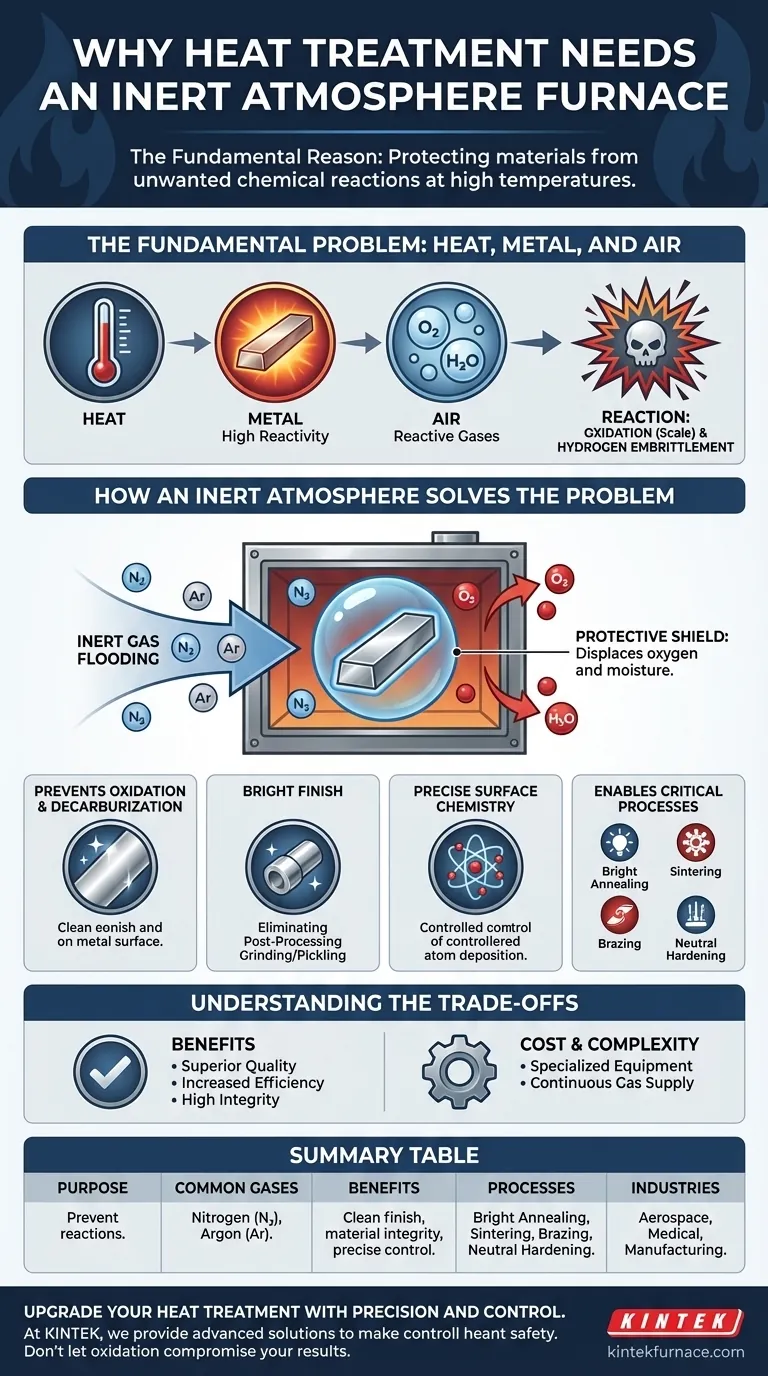

O Problema Fundamental: Calor, Metal e Ar

O tratamento térmico depende de ciclos térmicos precisos para alterar a microestrutura de um material. No entanto, o calor que possibilita essas mudanças positivas também torna o material quimicamente vulnerável.

Por Que Altas Temperaturas São um Desafio

O calor atua como um catalisador para reações químicas. À medida que a temperatura de um metal aumenta, seus átomos vibram com mais energia, tornando-o significativamente mais suscetível a reagir com o ambiente circundante.

O Papel do Oxigênio

A reação mais comum e prejudicial em altas temperaturas é a oxidação. O oxigênio no ar ambiente se liga agressivamente ao metal quente para formar uma camada de óxidos, frequentemente chamada de carepa (ou escama). Essa carepa é quebradiça, altera as dimensões da peça e resulta em um acabamento superficial áspero e descolorido.

Outros Contaminantes Atmosféricos

Além do oxigênio, outros elementos no ar podem causar problemas. A umidade (H₂O) pode introduzir hidrogênio na estrutura do material, levando a uma condição perigosa conhecida como fragilização por hidrogênio, que reduz severamente a ductilidade e a tenacidade.

Como uma Atmosfera Inerte Resolve o Problema

Um forno com atmosfera inerte substitui sistematicamente o ar reativo dentro da câmara de aquecimento por um gás não reativo, criando efetivamente uma bolha protetora ao redor da peça de trabalho.

Criação de um Escudo Protetor

Gases como nitrogênio (N₂) e argônio (Ar) são quimicamente inertes, o que significa que não reagem prontamente com outros elementos, mesmo em altas temperaturas. Ao inundar o forno com um desses gases, o oxigênio e a umidade são purgados, sufocando a possibilidade de reações químicas indesejadas.

Prevenindo Oxidação e Descarburização

O benefício mais imediato é a prevenção total da oxidação. Isso resulta em uma superfície limpa e livre de carepa, frequentemente referida como um acabamento "brilhante", o que elimina a necessidade de operações de limpeza secundárias caras e demoradas, como retificação ou decapagem ácida. Para aços, também previne a descarburização — a perda de carbono da superfície, que de outra forma amoleceria o material.

Possibilitando a Química de Superfície Precisa

Em alguns processos, a atmosfera não é apenas protetora, mas também um ingrediente ativo. Processos como a carbonitretação adicionam intencionalmente carbono e nitrogênio à superfície de um aço para endurecê-lo. Um gás inerte como o nitrogênio atua como um gás carreador neutro, entregando os componentes químicos ativos à superfície em concentrações precisas, sem interferência do oxigênio.

Entendendo as Compensações e Processos Chave

Embora altamente eficaz, o uso de uma atmosfera inerte envolve equipamentos específicos e considerações operacionais. É especificado para processos onde os benefícios de um ambiente controlado são inegociáveis.

O Benefício: Qualidade Superior do Produto

Ao eliminar reações indesejadas, o produto final exibe maior integridade do material, menos impurezas e propriedades mecânicas mais consistentes e previsíveis. Isso é fundamental em indústrias exigentes como a aeroespacial e a médica.

O Benefício: Eficiência Aumentada

As peças saem do forno limpas e muitas vezes prontas para a próxima etapa de fabricação. Essa redução no processamento pós-tratamento economiza tempo, mão de obra e custos significativos, levando a uma taxa de aprovação geral mais alta para produtos acabados.

O Custo: Equipamento e Fornecimento de Gás

Fornos com atmosfera inerte são mais complexos e caros do que seus equivalentes a ar. Eles exigem um fornecimento contínuo e confiável de gás de alta pureza, o que representa um custo operacional contínuo.

Processos Comuns que Exigem uma Atmosfera Inerte

- Recozimento Brilhante: Amaciar um metal para melhorar sua ductilidade sem causar descoloração da superfície.

- Sinterização: Fundir pós metálicos aquecendo-os abaixo de seu ponto de fusão. A vasta área superficial dos pós os torna extremamente vulneráveis à oxidação.

- Brasagem: Juntar dois componentes usando um metal de enchimento. Superfícies limpas e livres de óxido são essenciais para que o metal de enchimento flua e crie uma ligação forte.

- Endurecimento Neutro: Endurecer um componente de aço garantindo que sua química superficial permaneça completamente inalterada.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da atmosfera de forno correta depende inteiramente dos requisitos do material da peça acabada.

- Se seu foco principal for acabamento superficial e aparência: Uma atmosfera inerte é inegociável para prevenir a oxidação e alcançar uma superfície brilhante e limpa.

- Se seu foco principal for integridade estrutural: Para aplicações como sinterização ou brasagem aeroespacial, uma atmosfera inerte é crucial para garantir ligações limpas e fortes e prevenir defeitos internos.

- Se seu foco principal for endurecimento superficial controlado: Um gás inerte é um transportador necessário para controlar com precisão a reação química na superfície do material.

- Se seu processo for tolerante a carepa superficial: Para aplicações como forjamento bruto ou alívio de tensão básico, onde uma etapa de limpeza final já está planejada, um forno a ar mais simples pode ser suficiente.

Em última análise, especificar uma atmosfera inerte é uma escolha deliberada de engenharia para obter controle absoluto sobre a química de um material em seu estado mais vulnerável.

Tabela de Resumo:

| Aspecto Chave | Detalhes |

|---|---|

| Objetivo | Prevenir reações químicas indesejadas (ex: oxidação, descarburização) em altas temperaturas. |

| Gases Comumente Usados | Nitrogênio (N₂), Argônio (Ar) |

| Benefícios | Acabamento 'brilhante' limpo, integridade aprimorada do material, processamento pós-reduzido, controle preciso da química superficial. |

| Processos Comuns | Recozimento Brilhante, Sinterização, Brasagem, Endurecimento Neutro |

| Indústrias | Aeroespacial, Médica, Manufatura |

Atualize Seu Tratamento Térmico com Precisão e Controle

Na KINTEK, entendemos o papel crítico dos fornos com atmosfera inerte na obtenção de propriedades de material impecáveis. Nossas soluções avançadas, incluindo Fornos de Mufa, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, são projetadas para oferecer desempenho e confiabilidade inigualáveis. Com nossas fortes capacidades internas de P&D e fabricação, oferecemos personalização profunda para atender às suas necessidades experimentais e de produção exclusivas — garantindo que seus processos sejam eficientes, econômicos e livres de riscos de contaminação.

Não deixe a oxidação comprometer seus resultados. Entre em contato conosco hoje para discutir como nossas soluções de forno de alta temperatura podem elevar as capacidades do seu laboratório e impulsionar a inovação em seus projetos!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Como funciona uma atmosfera quimicamente inerte em um forno? Prevenir Oxidação e Garantir a Pureza do Material

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- O que significa inerte em atmosferas de forno? Proteja materiais da oxidação com gases inertes.

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior