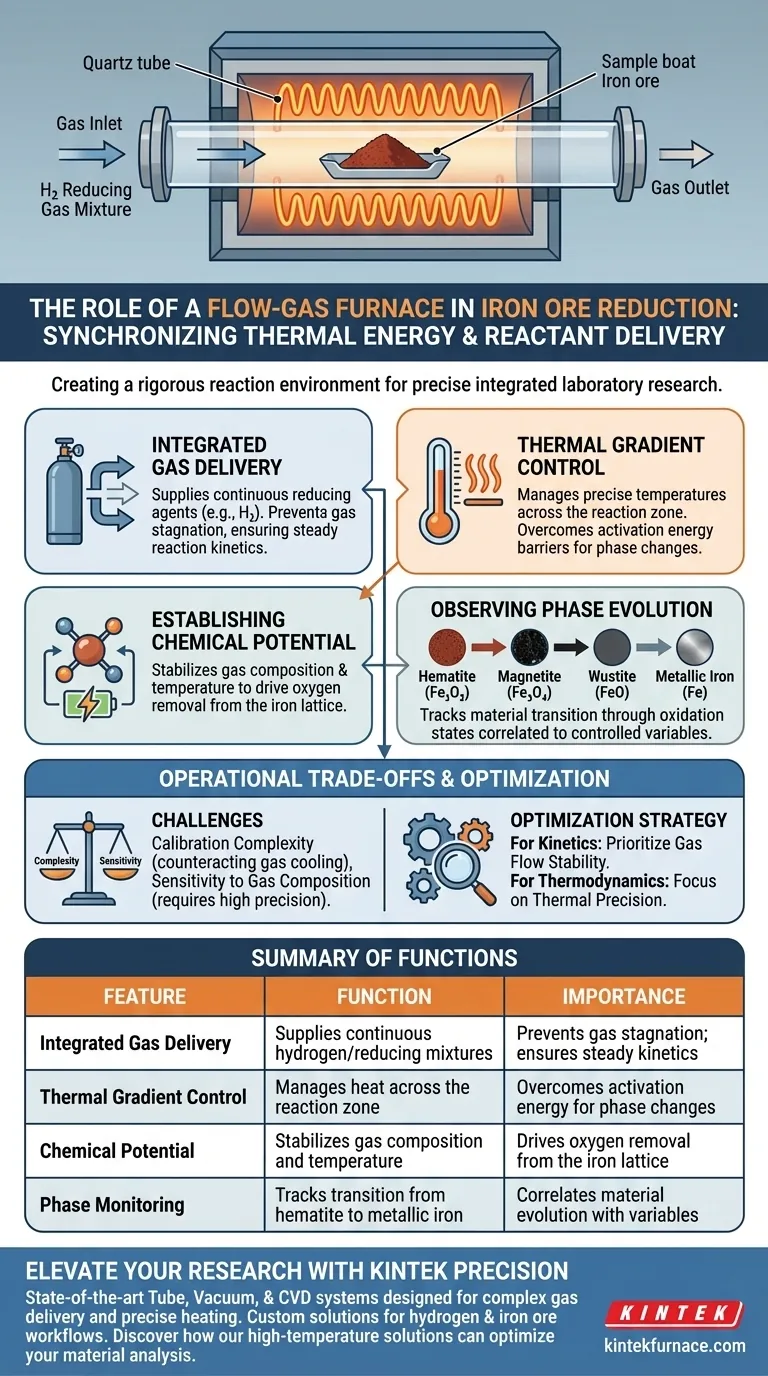

A função principal de um forno a gás de fluxo neste contexto é criar um ambiente de reação rigoroso, sincronizando a energia térmica com a entrega de reagentes. Em sistemas integrados de laboratório, o forno garante que os gases redutores, como misturas de hidrogênio, fluam através da câmara de reação a uma taxa constante, mantendo simultaneamente gradientes de temperatura precisos. Essa integração é essencial para simular as condições exatas necessárias para impulsionar a redução química do minério de ferro.

O valor central deste sistema reside em sua capacidade de estabelecer um potencial químico controlado. Ao fixar as variáveis de fluxo de gás e temperatura, ele permite que os pesquisadores isolem e observem a evolução de fases impulsionada especificamente pela interação de mudanças térmicas e composição do gás.

Estabelecendo o Ambiente de Reação

Entrega Integrada de Gás

O forno opera como mais do que um simples elemento de aquecimento; ele atua como um reator de fluxo ativo.

Ele garante que o agente redutor — tipicamente uma mistura específica de hidrogênio — seja entregue continuamente ao local da amostra.

A manutenção de uma taxa de fluxo constante é crítica para evitar estagnação do gás, o que alteraria a cinética da reação.

Controle de Gradiente Térmico

Além do aquecimento simples, o sistema gerencia os gradientes de temperatura na zona de reação.

Isso permite um controle preciso da energia térmica fornecida ao minério de ferro.

Temperaturas específicas são necessárias para superar as barreiras de energia de ativação para diferentes estágios de redução.

Observando a Evolução de Fases

Definindo o Potencial Químico

O controle simultâneo da composição do gás e da temperatura cria um potencial químico específico.

Esse estado termodinâmico dita a força motriz para a remoção de oxigênio da rede de ferro.

Ao estabilizar esse ambiente, o sistema garante que o processo de redução prossiga de forma previsível.

Monitorando Mudanças de Fase

O forno permite a observação da transição do material através de vários estados de oxidação.

Os pesquisadores podem rastrear a evolução de hematita para magnetita, wustita e ferro metálico.

Essas observações podem ser diretamente correlacionadas às variáveis controladas de temperatura e mistura de gás.

Entendendo os Compromissos Operacionais

Complexidade de Calibração

A integração do fluxo de gás com o aquecimento introduz uma complexidade significativa na configuração do sistema.

O efeito de resfriamento de um gás em fluxo deve ser neutralizado pelos elementos de aquecimento para manter a precisão da temperatura.

Uma calibração inadequada pode levar a gradientes térmicos que diferem dos pontos de ajuste alvo.

Sensibilidade à Composição do Gás

O sistema cria um ambiente altamente sensível à mistura exata do gás redutor.

Pequenos desvios na composição do gás podem alterar drasticamente o potencial químico.

Isso requer que os componentes de entrega de gás sejam tão precisos quanto os controladores térmicos para evitar erros experimentais.

Otimizando Sua Configuração Experimental

Para maximizar a utilidade de um forno a gás de fluxo, você deve adaptar sua estratégia de controle ao aspecto específico da redução que está investigando.

- Se seu foco principal for cinética de reação: Priorize a estabilidade da taxa de fluxo de gás para garantir que o transporte de massa do agente redutor seja consistente e mensurável.

- Se seu foco principal for estabilidade termodinâmica: Concentre-se na precisão dos gradientes térmicos para mapear com precisão os limites onde fases específicas de ferro evoluem.

Em última análise, o forno a gás de fluxo serve como o ponto de controle crítico onde a termodinâmica e a cinética se cruzam, permitindo a análise sistemática da redução do minério de ferro.

Tabela Resumo:

| Recurso | Função na Redução do Minério de Ferro | Importância |

|---|---|---|

| Entrega Integrada de Gás | Fornece misturas contínuas de hidrogênio/redutoras | Previne estagnação do gás; garante cinética estável |

| Controle de Gradiente Térmico | Gerencia o calor na zona de reação | Supera a energia de ativação para mudanças de fase |

| Potencial Químico | Estabiliza a composição do gás e a temperatura | Impulsiona a remoção de oxigênio da rede de ferro |

| Monitoramento de Fase | Rastreia a transição de hematita para ferro metálico | Correla a evolução do material com as variáveis |

Eleve Sua Pesquisa de Minério de Ferro com a Precisão KINTEK

Para alcançar evolução de fase precisa e estabilidade termodinâmica, seu laboratório requer hardware que domine a intersecção de cinética e controle térmico. A KINTEK fornece sistemas de última geração de Tubos, Vácuo e CVD projetados para sincronizar a entrega complexa de gás com gradientes de aquecimento precisos.

Apoiados por P&D e fabricação especializados, nossos sistemas são totalmente personalizáveis para lidar com misturas de hidrogênio e fluxos de trabalho especializados de redução de minério de ferro. Entre em contato com a KINTEK hoje para discutir suas necessidades experimentais exclusivas e descobrir como nossas soluções de alta temperatura podem otimizar sua análise de materiais.

Guia Visual

Referências

- Yuzhao Wang, Samuli Urpelainen. In Situ SXRD Study of Phase Transformations and Reduction Kinetics in Iron Ore During Hydrogen-Based High-Temperature Reduction. DOI: 10.1007/s11663-025-03725-2

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- Forno de atmosfera inerte de azoto controlado de 1200℃.

As pessoas também perguntam

- O que é um forno inerte? Proteja seus materiais contra oxidação e contaminação

- Quais são as principais características de um forno de caixa com atmosfera controlada? Desvende o Processamento Térmico Preciso em Ambientes Controlados

- Quais são as características e usos da atmosfera de hidrogénio em fornos? Alcance Pureza e Ligação Superficial Superiores

- Qual é o propósito de realizar tratamento térmico em atmosfera de nitrogênio para ZnS/CeO2? Otimize seu processo de síntese

- Como um forno de recozimento com controle preciso de temperatura influencia o tamanho do grão do aço TWIP?

- Quais são as limitações dos fornos de atmosfera de baixo vácuo? Entenda as compensações para um tratamento térmico econômico

- Que tipos de gases são comumente usados em fornos de atmosfera e por quê? Otimize Seu Processo de Tratamento Térmico

- Que tipo de atmosfera é tipicamente usada em fornos de atmosfera de baixo vácuo? Otimize seu tratamento térmico com gases inertes