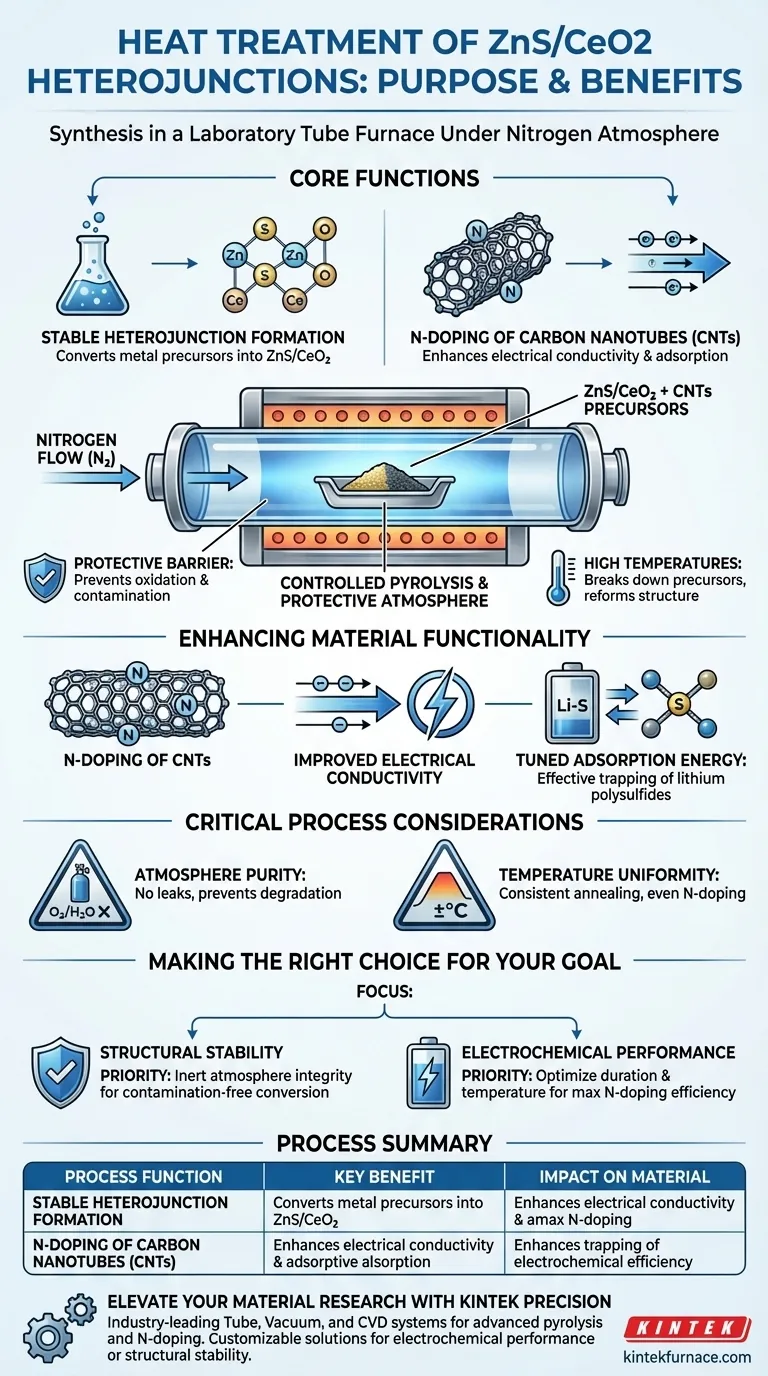

O tratamento térmico em atmosfera de nitrogênio cumpre duas funções críticas: converter precursores metálicos em heterojunções estáveis de ZnS/CeO2 e, simultaneamente, permitir a dopagem com nitrogênio de Nanotubos de Carbono (CNTs). O forno tubular de laboratório fornece um ambiente de pirólise controlado, protegendo o material de reações indesejadas durante o recozimento em alta temperatura.

A atmosfera de nitrogênio atua tanto como um escudo protetor para a formação estrutural quanto como um agente ativo para o aprimoramento químico, melhorando diretamente a condutividade elétrica e a adsorção de polissulfetos de lítio.

Estabelecendo o Ambiente de Síntese

Pirólise Controlada

A principal função mecânica do forno tubular neste contexto é facilitar a pirólise controlada.

Altas temperaturas são necessárias para decompor os precursores metálicos e reformá-los na estrutura desejada de heterojunção ZnS/CeO2.

Atmosfera Protetora

O uso de uma atmosfera de nitrogênio cria uma barreira protetora ao redor da amostra.

Isso evita oxidação ou contaminação descontrolada do ar ambiente, garantindo que os precursores se convertam estritamente nas heterojunções estáveis pretendidas.

Aprimorando a Funcionalidade do Material

Dopagem de CNTs com Nitrogênio

Além de estabilizar a estrutura, a atmosfera de nitrogênio desempenha um papel ativo na modificação da matriz de suporte de carbono.

O processo permite a dopagem com nitrogênio de Nanotubos de Carbono (CNTs) presentes no compósito.

Melhorando a Condutividade

Este processo de dopagem aprimora significativamente a condutividade elétrica do material.

Ao introduzir átomos de nitrogênio na rede de carbono, as propriedades eletrônicas dos CNTs são otimizadas para o transporte de carga.

Ajustando a Energia de Adsorção

A dopagem com N tem um benefício químico específico em relação aos polissulfetos de lítio.

Ela ajusta a energia de adsorção do material, tornando-o mais eficaz na captura de polissulfetos, o que é uma métrica de desempenho crítica em aplicações de baterias de lítio-enxofre.

Considerações Críticas do Processo

Pureza da Atmosfera

Embora o nitrogênio seja protetor, a pureza do fluxo de gás é fundamental.

Qualquer introdução de oxigênio ou umidade devido a vazamentos no forno tubular pode comprometer a pirólise e degradar a qualidade da heterojunção.

Uniformidade de Temperatura

A eficácia do recozimento depende fortemente da capacidade do forno de manter um perfil de temperatura consistente.

Flutuações durante a fase de pirólise podem levar à conversão incompleta dos precursores ou à dopagem de N irregular em toda a rede de CNTs.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia desta etapa de síntese, alinhe seus controles de processo com seus objetivos específicos de material:

- Se seu foco principal for Estabilidade Estrutural: Priorize a integridade da atmosfera inerte para garantir a conversão completa e livre de contaminação de precursores metálicos em ZnS/CeO2.

- Se seu foco principal for Desempenho Eletroquímico: Otimize a duração e a temperatura do recozimento para maximizar a eficiência da dopagem de N nos CNTs para melhor condutividade e adsorção.

Este tratamento térmico é a etapa definidora que transforma precursores brutos em um material compósito funcional e de alto desempenho.

Tabela Resumo:

| Função do Processo | Benefício Chave | Impacto no Material |

|---|---|---|

| Pirólise Controlada | Formação de Heterojunção Estável | Converte precursores metálicos em estruturas ZnS/CeO2 |

| Barreira Protetora | Prevenção de Oxidação | Protege amostras de contaminação e reações baseadas no ar |

| Dopagem com Nitrogênio | Modificação Química de CNTs | Aprimora a condutividade elétrica e as propriedades eletrônicas |

| Ajuste de Adsorção | Captura de Polissulfetos | Melhora o desempenho em aplicações de baterias de lítio-enxofre |

Eleve sua Pesquisa de Materiais com a Precisão KINTEK

Alcançar a heterojunção perfeita de ZnS/CeO2 requer controle rigoroso sobre a pureza da atmosfera e a uniformidade da temperatura. A KINTEK fornece sistemas líderes na indústria de Tubos, Vácuo e CVD projetados para facilitar processos avançados de pirólise e dopagem de N.

Apoiados por P&D especializado e fabricação de precisão, nossos fornos de alta temperatura são totalmente personalizáveis para atender às suas necessidades exclusivas de laboratório. Se você está otimizando o desempenho eletroquímico ou a estabilidade estrutural, nosso equipamento garante o ambiente consistente necessário para a síntese de compósitos de alto desempenho.

Pronto para atualizar as capacidades do seu laboratório? Entre em contato conosco hoje mesmo para discutir sua solução de forno personalizada!

Guia Visual

Referências

- Yulin Luo, Qi-Hui Wu. Carbon Nanotubes-Doped Metal Oxides and Metal Sulfides Heterostructure Achieves 3D Morphology Deposition of Li2S and Stable Long-Cycle Lithium–Sulfur Batteries. DOI: 10.3390/inorganics13060181

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Como um forno de atmosfera contribui para a pesquisa e desenvolvimento? Desbloqueie a Inovação Avançada de Materiais

- Quais são algumas aplicações de fornos inertes na metalurgia? Aprimore as Propriedades do Metal com Segurança

- Em que ambientes os fornos de atmosfera controlada são comumente usados? Essencial para o Processamento de Materiais de Alta Pureza

- Como um forno de recozimento rápido térmico reativo contribui para a cristalização de fosfeto? Insights de Especialistas

- Por que uma atmosfera redutora é essencial para a síntese de fósforo? Desbloqueie a ativação de luz azul de alta eficiência

- Que indústrias utilizam habitualmente árgon para tratamento térmico? Principais sectores e benefícios explicados

- Qual é a importância de um forno de nitretação dedicado? Alcance endurecimento de superfície de precisão e resistência ao desgaste

- Como funcionam os sistemas de controle de temperatura em fornos de atmosfera? Garanta tratamento térmico preciso para resultados superiores