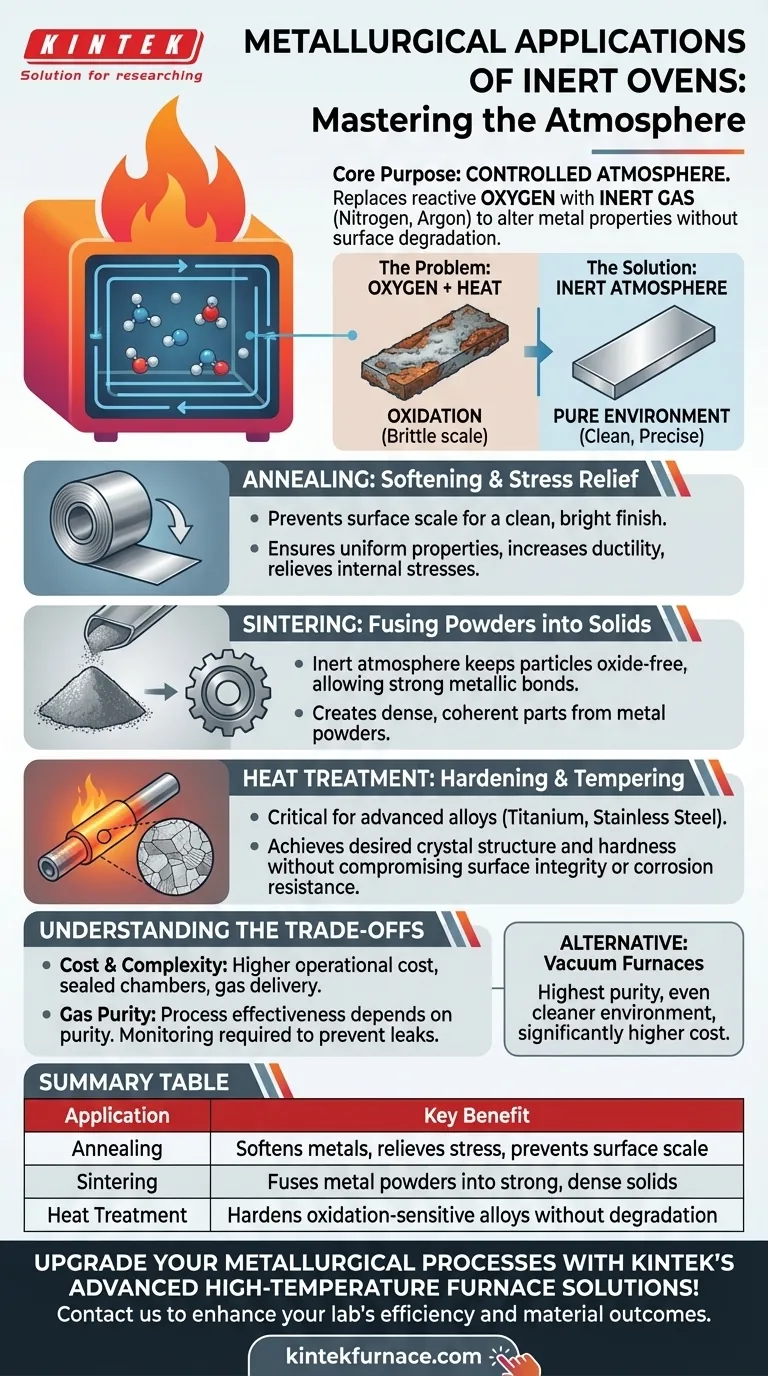

Na metalurgia, os fornos inertes são usados principalmente para três processos térmicos críticos: recozimento, sinterização e tratamento térmico de ligas sensíveis à oxidação. Esses fornos de atmosfera controlada são essenciais para aquecer metais e aprimorar suas propriedades sem a degradação causada pela oxidação ou outras reações químicas indesejadas.

O objetivo central do uso de um forno inerte na metalurgia não é o calor em si, mas o controle da atmosfera. Ao substituir o oxigênio reativo por um gás inerte como nitrogênio ou argônio, você pode alterar fundamentalmente as propriedades de um metal sem comprometer sua integridade superficial ou composição química.

Por que uma Atmosfera Inerte é Crítica

O Problema com Oxigênio e Calor

Quando a maioria dos metais é aquecida na presença de ar, eles reagem com o oxigênio. Esse processo, conhecido como oxidação, forma uma camada quebradiça de carepa na superfície.

Essa camada de óxido pode arruinar a precisão dimensional de uma peça, impedir a ligação adequada em processos subsequentes e degradar as propriedades mecânicas do material. Um forno inerte evita isso purgando o oxigênio e substituindo-o por um gás não reativo.

Criação de um Ambiente Controlado

Um forno inerte é selado e preenchido com um gás como nitrogênio ou argônio. Esses gases não reagem com o metal, mesmo em temperaturas extremas.

Isso cria um ambiente puro onde os processos térmicos podem ser realizados com precisão, garantindo que o produto final atenda às especificações exatas sem contaminação ou danos à superfície.

Principais Aplicações Metalúrgicas Explicadas

Recozimento: Amolecimento e Alívio de Tensão

O recozimento é um processo de tratamento térmico usado para amolecer metais, aumentar sua ductilidade e aliviar tensões internas criadas durante a fabricação.

Usar um forno inerte para recozimento é crucial porque previne a formação de carepa na superfície. Isso resulta em um acabamento limpo e brilhante e garante que as propriedades do material sejam uniformes em toda a peça, sem uma camada de óxido quebradiça na parte externa.

Sinterização: Fusão de Pós em Sólidos

A sinterização é o processo de compactação e aquecimento de material em pó — tipicamente metal ou cerâmica — para formar uma massa sólida e coerente. O calor faz com que as partículas individuais se fundam.

Em uma atmosfera inerte, as partículas de pó metálico permanecem puras e livres de óxido. Isso permite que elas formem ligações metálicas fortes e diretas após o aquecimento. Se o oxigênio estivesse presente, ele cobriria cada partícula com uma camada de óxido, impedindo a fusão adequada e resultando em uma peça final fraca e porosa.

Tratamento Térmico: Endurecimento e Têmpera

Muitas ligas avançadas, como ligas de titânio e certos graus de aço inoxidável, são altamente suscetíveis à oxidação nas temperaturas exigidas para endurecimento ou têmpera.

Para esses materiais, uma atmosfera inerte é inegociável. Ela permite que o metalurgista atinja a estrutura cristalina e as propriedades mecânicas desejadas (como dureza e resistência) sem criar simultaneamente uma camada de óxido prejudicial que comprometeria o desempenho e a resistência à corrosão do componente.

Entendendo as Compensações

Custo e Complexidade

A principal compensação é o custo. Fornos a gás inerte são mais complexos e caros de operar do que os fornos de ar padrão, devido à necessidade de câmaras seladas, sistemas de fornecimento de gás e o custo contínuo de nitrogênio ou argônio de alta pureza.

Garantia da Pureza do Gás

A eficácia do processo depende inteiramente da pureza da atmosfera inerte. Quaisquer vazamentos na câmara do forno que permitam a entrada de ar podem comprometer todo o lote. O monitoramento contínuo da atmosfera é frequentemente necessário para aplicações críticas.

Fornos a Vácuo como Alternativa

Para os materiais mais sensíveis ou aplicações que exigem o mais alto nível de pureza, um forno a vácuo pode ser necessário. Um forno a vácuo remove quase todas as moléculas atmosféricas, proporcionando um ambiente ainda mais limpo do que um forno a gás inerte padrão, embora com um custo e complexidade significativamente maiores.

Fazendo a Escolha Certa para o Seu Objetivo

A escolha do processo térmico correto depende inteiramente do seu material e do resultado desejado.

- Se seu foco principal é amolecer um metal para posterior conformação: O recozimento inerte fornecerá uma peça dúctil, com tensões aliviadas e uma superfície limpa e livre de carepa.

- Se seu foco principal é criar uma peça densa e sólida a partir de pó metálico: A sinterização inerte é essencial para garantir uma forte ligação metálica entre as partículas.

- Se seu foco principal é endurecer uma liga propensa à oxidação, como o titânio: Uma atmosfera inerte de alta pureza é a única maneira de atingir as propriedades mecânicas desejadas sem danificar a integridade do material.

Em última análise, dominar o processamento térmico na metalurgia significa dominar a atmosfera em que ele ocorre.

Tabela Resumo:

| Aplicação | Principal Benefício |

|---|---|

| Recozimento | Amolece metais, alivia tensões, previne carepa superficial |

| Sinterização | Fundem pós metálicos em sólidos fortes e densos |

| Tratamento Térmico | Endurece ligas sensíveis à oxidação sem degradação |

Atualize seus processos metalúrgicos com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando nossa excepcional P&D e fabricação interna, oferecemos Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa profunda capacidade de personalização garante soluções precisas para suas necessidades experimentais únicas, como recozimento, sinterização e tratamento térmico livres de oxidação. Entre em contato conosco hoje para discutir como nossos fornos podem aumentar a eficiência do seu laboratório e os resultados dos materiais!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- O que é um forno mufla com proteção de atmosfera? Desbloqueie o Tratamento Térmico Preciso em Ambientes Controlados

- Fornos de resistência de alta temperatura tipo caixa podem controlar a atmosfera? Desvende a Precisão no Processamento de Materiais

- Como o argônio e o nitrogênio protegem as amostras em fornos a vácuo? Otimize Seu Processo Térmico com o Gás Certo

- Quais são os principais gases inertes usados em fornos a vácuo? Otimize Seu Processo de Tratamento Térmico

- Como muda a faixa de pressão sob condições de vácuo em um forno de caixa com atmosfera? Explore as Mudanças Chave para o Processamento de Materiais