Em sua essência, um forno de atmosfera controlada é usado sempre que a integridade química de um material deve ser protegida ou precisamente alterada durante um processo de alta temperatura. Eles são elementos fixos na fabricação industrial para processos como brasagem, recozimento e sinterização de semicondutores, bem como em pesquisas acadêmicas para o desenvolvimento de novos materiais. O denominador comum é a necessidade de eliminar ou regular estritamente gases reativos, principalmente oxigênio, que de outra forma comprometeriam o produto final.

O valor fundamental de um forno de atmosfera controlada não é apenas o aquecimento; é a criação de um ambiente quimicamente perfeito em altas temperaturas. Isso evita a oxidação destrutiva e permite a fabricação de materiais com as propriedades exatas exigidas para aplicações de alto desempenho.

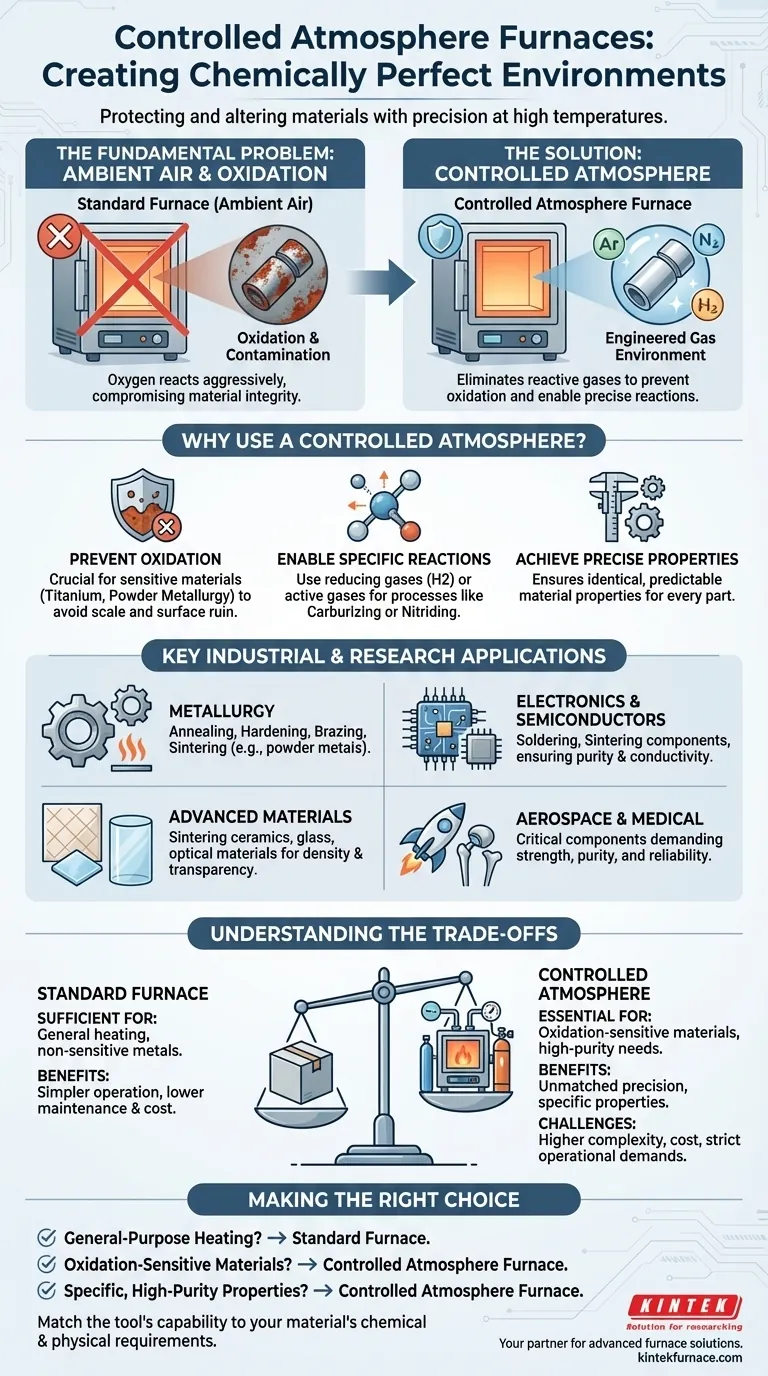

O Problema Fundamental: Por Que Controlar a Atmosfera?

Fornos padrão aquecem materiais em ar ambiente, que é rico em oxigênio. Em altas temperaturas, esse oxigênio reage agressivamente com a maioria dos materiais, causando alterações indesejáveis. Um forno de atmosfera controlada resolve isso substituindo o ar por um ambiente de gás específico e projetado.

Prevenção de Oxidação e Contaminação

A razão mais comum para usar uma atmosfera controlada é para prevenir a oxidação. Para metais, isso significa prevenir a formação de carepa ou ferrugem, que enfraquece o material e arruína seu acabamento superficial.

Isso é crítico para materiais sensíveis à oxidação, como ligas de titânio, ou para processos como a metalurgia do pó, onde um resultado puro e não oxidado é essencial.

Habilitando Reações Químicas Específicas

Além de ser meramente protetora, a atmosfera pode ser um ingrediente ativo no processo. Um forno pode ser preenchido com um gás redutor (como hidrogênio) para remover ativamente átomos de oxigênio da superfície de um material.

Por outro lado, uma quantidade cuidadosamente controlada de um gás específico pode ser introduzida para criar uma camada superficial desejada, um processo conhecido como cementação ou nitretação no tratamento de aço.

Alcançando Propriedades de Materiais Precisas e Repetíveis

Ao eliminar a variável aleatória do ar ambiente, esses fornos fornecem controle absoluto. Isso garante que cada peça processada — seja para um motor aeroespacial ou um implante médico — tenha propriedades de material idênticas, previsíveis e confiáveis.

Aplicações Industriais e de Pesquisa Chave

A necessidade desse nível de controle torna esses fornos indispensáveis em uma variedade de campos avançados.

Metalurgia e Processamento de Metais

Na metalurgia, os fornos de atmosfera são usados para recozimento (amaciamento de metais), têmpera e brasagem (união de metais). Esses processos exigem superfícies limpas e livres de óxidos para serem bem-sucedidos. Eles também são essenciais para a sinterização de pós metálicos prensados em componentes sólidos e densos.

Fabricação de Eletrônicos e Semicondutores

A indústria eletrônica depende fortemente de atmosferas controladas. Processos como a soldagem de placas de circuito e a sinterização de componentes semicondutores exigem pureza extrema para garantir a condutividade elétrica adequada e prevenir defeitos.

Materiais Avançados e Cerâmicas

A fabricação de cerâmicas avançadas, vidro e materiais ópticos frequentemente envolve a sinterização em temperaturas muito altas. Uma atmosfera controlada garante que o produto final tenha a densidade, transparência e composição química desejadas sem ser comprometido por reações indesejadas.

Indústrias de Alto Risco: Aeroespacial e Médica

Indústrias onde a falha não é uma opção, como a fabricação aeroespacial e de dispositivos médicos, dependem da precisão dos fornos de atmosfera. Eles garantem que os componentes críticos atendam às especificações rigorosas de resistência, pureza e longevidade.

Compreendendo as Desvantagens

Embora poderoso, um forno de atmosfera controlada é uma ferramenta especializada que nem sempre é necessária. Seus benefícios vêm com maior complexidade e custo.

Quando um Forno Padrão é Suficiente

Para cenários básicos, como tratamento térmico de uso geral de metais não sensíveis, queima simples de cerâmica ou aquecimento de amostras de laboratório, um forno tipo caixa convencional é frequentemente suficiente. Essas unidades são mais simples de operar e têm custos de manutenção mais baixos.

O Custo da Precisão

Um sistema de atmosfera controlada é inerentemente mais complexo. Requer armazenamento de gás, tubulação de alta pureza, sistemas de circulação e sensores sofisticados para manter o ambiente. Isso aumenta o investimento inicial e os custos operacionais.

Demandas Operacionais Críticas

A operação desses fornos exige disciplina rigorosa. Os fatores-chave incluem a manutenção da composição precisa do gás, o uso de gases de alta pureza, o monitoramento contínuo de temperatura e pressão, e a observância de rigorosos protocolos de segurança para gerenciar gases potencialmente inflamáveis ou inertes.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da tecnologia de aquecimento correta depende inteiramente do resultado desejado para o seu material.

- Se o seu foco principal é o aquecimento de uso geral ou o processamento de materiais não reativos: Um forno padrão é provavelmente a escolha mais econômica e prática.

- Se o seu foco principal é o processamento de materiais sensíveis à oxidação, como titânio ou cobre: Um forno de atmosfera controlada é essencial para proteger a integridade do material.

- Se o seu foco principal é alcançar propriedades de material específicas e de alta pureza para eletrônicos ou dispositivos médicos: O controle ambiental preciso de um forno de atmosfera é inegociável.

Em última análise, escolher o forno certo é uma questão de combinar a capacidade da ferramenta com os requisitos químicos e físicos específicos do material.

Tabela Resumo:

| Área de Aplicação | Usos Principais | Principais Benefícios |

|---|---|---|

| Metalurgia | Recozimento, brasagem, sinterização | Previne a oxidação, permite propriedades precisas do material |

| Eletrônica | Soldagem, sinterização de semicondutores | Garante pureza, previne defeitos |

| Aeroespacial e Médica | Fabricação de componentes | Garante resistência, pureza e confiabilidade |

| Materiais Avançados | Sinterização de cerâmicas e vidro | Alcança a densidade e composição desejadas |

Precisa de um forno de alta temperatura adaptado às suas necessidades exclusivas? A KINTEK aproveita seu excepcional P&D e fabricação interna para fornecer soluções avançadas como Fornos Mufla, Tubo, Rotativos, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendamos precisamente aos seus requisitos experimentais, aumentando a eficiência e a confiabilidade em seu laboratório. Entre em contato conosco hoje para discutir como podemos apoiar suas aplicações de alto risco!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Para que serve o nitrogênio em um forno? Prevenir a Oxidação e Controlar a Qualidade do Tratamento Térmico

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho