Um cadinho cerâmico funciona como o recipiente eletricamente transparente necessário para a fusão eficiente de metais por indução. Ao contrário de recipientes condutores, um cadinho cerâmico (geralmente feito de alumina ou corindo) permite que campos magnéticos alternados passem diretamente através de suas paredes sem absorver energia, garantindo que o calor seja gerado unicamente dentro da carga metálica contida.

O cadinho cerâmico é fundamental para a eficiência da indução porque é efetivamente "invisível" ao campo magnético. Ele atua como uma barreira física estável que contém o metal fundido e suporta temperaturas extremas, ao mesmo tempo que permite que a energia eletromagnética contorne o recipiente e se acople diretamente ao metal.

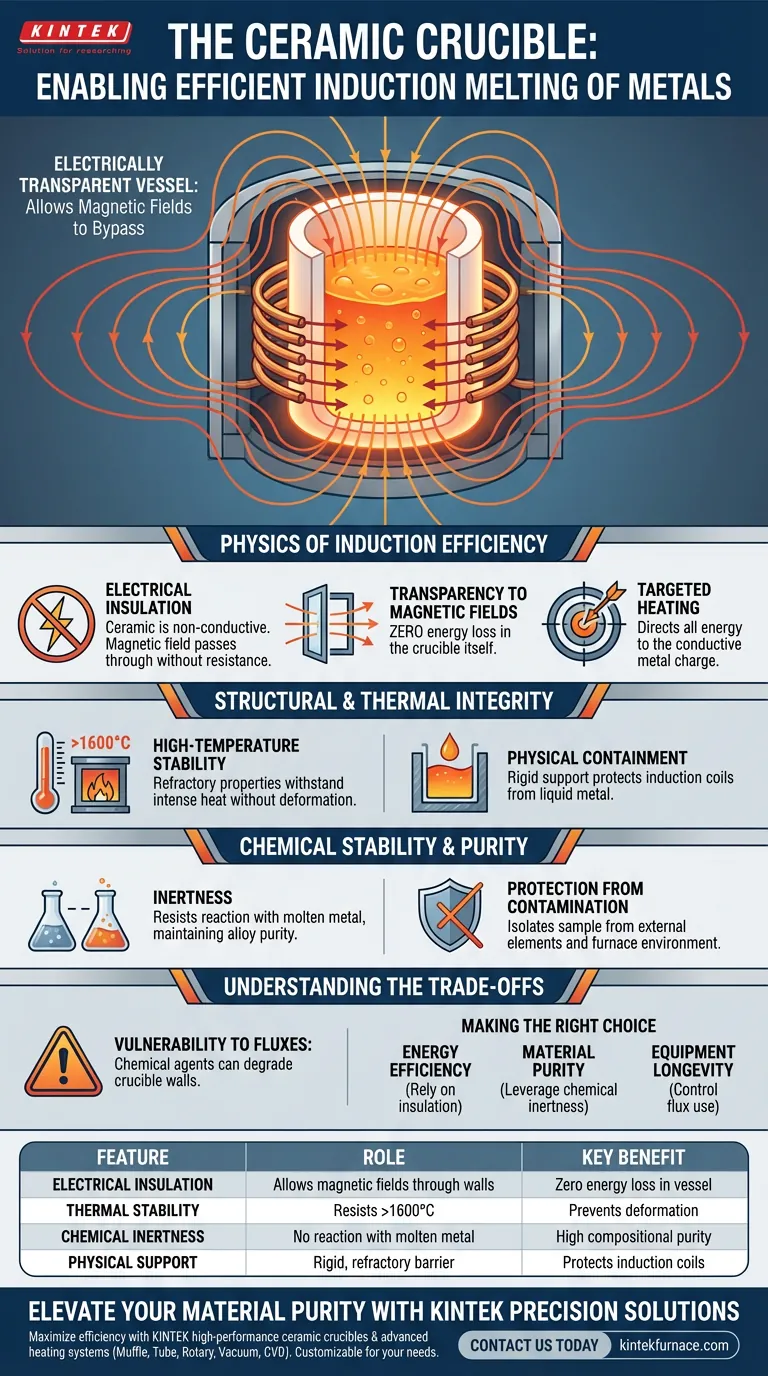

A Física da Eficiência de Indução

Isolamento Elétrico

A característica definidora de um cadinho cerâmico neste contexto é que ele é eletricamente não condutor. Este isolamento é fundamental para que o processo de indução funcione corretamente.

Transparência a Campos Magnéticos

Como o material é isolante, o campo magnético alternado gerado pela bobina de indução passa pelas paredes do cadinho sem resistência. Isso garante que haja perda zero de energia dentro do próprio cadinho.

Aquecimento Direcionado

Ao permitir que o campo magnético penetre livremente, o sistema direciona toda a energia para a carga metálica condutora no interior. O cadinho permanece um recipiente passivo, enquanto o metal se torna o elemento de aquecimento ativo.

Integridade Estrutural e Térmica

Estabilidade a Altas Temperaturas

Materiais cerâmicos, como a alumina (corindo), possuem propriedades refratárias que lhes permitem suportar calor intenso sem derreter ou deformar. Enquanto o alumínio derrete a aproximadamente 750°C, cerâmicas de corindo de alta qualidade podem manter a integridade estrutural em temperaturas superiores a 1600°C.

Contenção Física

O cadinho fornece o suporte rígido necessário para conter o metal líquido pesado. Ele atua como uma barreira física robusta, impedindo que a carga fundida entre em contato com as delicadas bobinas de indução ou com o revestimento do forno.

Estabilidade Química e Pureza

Inércia

Uma grande vantagem do uso de cerâmica de alta qualidade é sua inércia química. Resiste a reagir com o metal fundido, o que é vital para manter a pureza composicional da liga produzida.

Proteção contra Contaminação

Ao atuar como uma barreira neutra, o cadinho isola a amostra de elementos externos. Isso evita a contaminação cruzada entre a fusão e o ambiente circundante do forno.

Entendendo os Compromissos

Vulnerabilidade a Fluxos

Embora as cerâmicas sejam robustas contra o calor, elas são quimicamente sensíveis a certos aditivos. A introdução de agentes de fluxo pode ser prejudicial à estrutura do cadinho.

Erosão Química

O uso de fluxos inadequados, ou o uso de fluxos com combinações metal-cadinho incompatíveis, pode desencadear reações químicas agressivas. Isso degrada as paredes do cadinho, encurtando significativamente sua vida útil e potencialmente levando à falha de contenção.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir que seu processo de fusão por indução seja seguro e eficiente, alinhe o uso do seu cadinho com suas prioridades operacionais específicas:

- Se o seu foco principal é a eficiência energética: Confie no isolamento elétrico da cerâmica para maximizar o acoplamento magnético com sua carga metálica.

- Se o seu foco principal é a pureza do material: Aproveite a inércia química da alumina/corindo para evitar reações entre o recipiente e a fusão.

- Se o seu foco principal é a longevidade do equipamento: Controle estritamente ou elimine o uso de agentes de fluxo para evitar a rápida degradação química do cadinho.

O cadinho cerâmico não é meramente um recipiente; é um componente de precisão que permite a transferência direta de energia, ao mesmo tempo que salvaguarda a pureza da sua fusão.

Tabela Resumo:

| Característica | Papel na Fusão por Indução | Benefício Chave |

|---|---|---|

| Isolamento Elétrico | Permite que os campos magnéticos passem pelas paredes | Perda zero de energia no próprio recipiente |

| Estabilidade Térmica | Resiste a temperaturas acima de 1600°C | Previne deformação durante a fusão a alta temperatura |

| Inércia Química | Não reage com a carga de metal fundido | Garante alta pureza composicional das ligas |

| Suporte Físico | Atua como uma barreira rígida e refratária | Protege as bobinas de indução do contato com o metal líquido |

Eleve a Pureza do Seu Material com as Soluções de Precisão KINTEK

Maximize a eficiência da sua fusão por indução com os cadinhos cerâmicos de alto desempenho e sistemas de aquecimento avançados da KINTEK. Apoiada por P&D especializado e fabricação de classe mundial, a KINTEK oferece uma gama abrangente de sistemas de Mufla, Tubo, Rotativo, a Vácuo e CVD, juntamente com fornos especializados de alta temperatura para laboratório — todos totalmente personalizáveis para atender às suas necessidades metalúrgicas exclusivas.

Esteja você processando ligas preciosas ou pesquisando cerâmicas avançadas, nossa equipe fornece a expertise técnica para garantir que suas operações sejam seguras, eficientes e livres de contaminação. Entre em contato conosco hoje mesmo para otimizar os processos de alta temperatura do seu laboratório!

Guia Visual

Referências

- Pablo Garcia-Michelena, Xabier Chamorro. Numerical Simulation of Free Surface Deformation and Melt Stirring in Induction Melting Using ALE and Level Set Methods. DOI: 10.3390/ma18010199

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Qual é a função de um forno de fusão por indução a vácuo para AlCoCrFeNi2.1? Dominando a Produção de Ligas de Alta Entropia

- Qual o papel de um forno de indução de frequência média na produção de GGG60? Garanta Qualidade Metalúrgica Superior

- Que papel desempenham os fornos de indução de média frequência no tratamento térmico? Obtenha Propriedades Metalúrgicas Superiores

- Quais são as vantagens da fusão e fundição por indução a vácuo (VIM&C) em relação à VIM? Alcance Qualidade Metalúrgica Superior e Eficiência

- Qual o papel de um Forno de Fusão a Vácuo de Laboratório no aço HSLA? Alcance precisão em nível atômico no projeto de ligas

- O que é agitação indutiva em aplicações de fusão? Controle Metalúrgico Mestre para Qualidade Superior de Fusão

- Que fatores devem ser considerados ao selecionar um forno de fusão por indução? Um Guia para Maximizar o ROI

- Qual é a função de um forno VIM para ligas de níquel? Fusão Segura de Alta Pureza para Desempenho Extremo