A principal função de um forno de Fusão por Indução a Vácuo (VIM) é criar um ambiente isolado e de ultra-pureza para o processamento de ligas metálicas de alto valor. Especificamente para ligas resistentes ao calor à base de níquel, o forno VIM é o primeiro passo crítico usado para fundir a carga, protegendo-a completamente da contaminação atmosférica, garantindo que o material atenda a especificações químicas e mecânicas rigorosas.

Insight Central: O forno VIM não é meramente um vaso de fusão; é um sistema de preservação química. Seu propósito central é prevenir a perda oxidativa de elementos caros e reativos (como Rênio e Tântalo) que definem a resistência ao calor da liga, garantindo que o material final tenha um desempenho confiável sob estresse extremo.

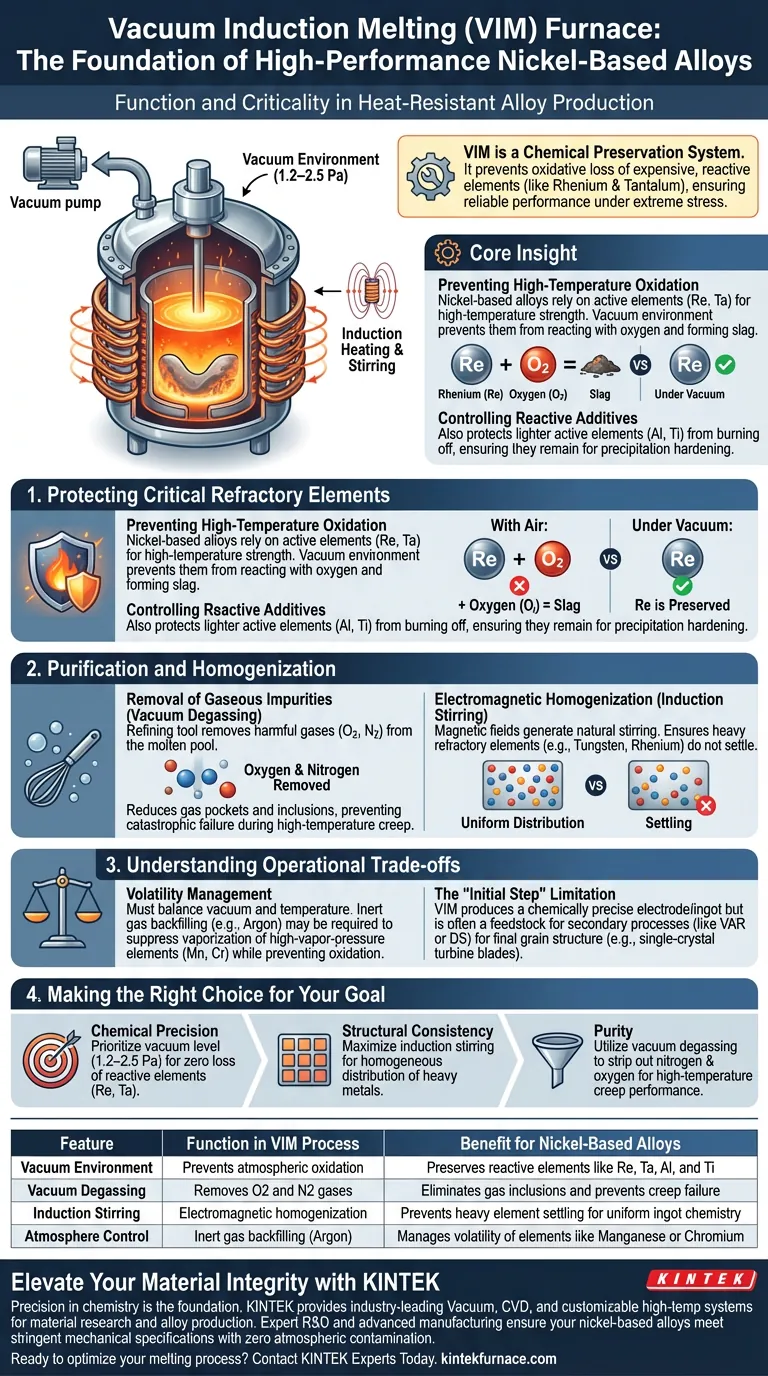

Protegendo Elementos Refratários Críticos

A característica definidora das ligas resistentes ao calor à base de níquel é sua química complexa, frequentemente incluindo metais refratários reativos. O forno VIM atende à profunda necessidade de preservar esses elementos durante a fase líquida.

Prevenindo a Oxidação em Alta Temperatura

As ligas à base de níquel dependem de elementos ativos como rênio (Re) e tântalo (Ta) para sua resistência em altas temperaturas. No entanto, esses elementos são altamente suscetíveis à oxidação.

Se fundidos na presença de ar, esses elementos reagiriam com o oxigênio para formar escória, efetivamente removendo-os da liga. Operando sob pressões de vácuo que variam de 1,2 a 2,5 Pa, o forno VIM cria um ambiente onde essa oxidação não pode ocorrer.

Controlando Aditivos Reativos

Além dos metais refratários, essas ligas frequentemente utilizam alumínio (Al) e titânio (Ti) para endurecimento por precipitação.

Dados suplementares indicam que o processo VIM é igualmente vital para proteger esses elementos ativos mais leves. O ambiente de vácuo impede que eles queimem, garantindo que permaneçam na solução para desempenhar seus papéis de fortalecimento no produto final.

Purificação e Homogeneização

Alcançar a química correta é apenas metade da batalha; a liga também deve ser quimicamente pura e estruturalmente uniforme.

Remoção de Impurezas Gasosas

O forno VIM atua como uma ferramenta de refino. Através de um processo conhecido como desgaseificação a vácuo, o equipamento remove impurezas gasosas nocivas — especificamente oxigênio e nitrogênio — da piscina fundida.

A redução desses gases é inegociável para ligas resistentes ao calor, pois bolhas de gás ou inclusões podem levar a falhas catastróficas durante a fluência em alta temperatura.

Homogeneização Eletromagnética

Uma vantagem única do aspecto de *indução* do VIM é o efeito de agitação natural que ele cria dentro da fusão.

Campos magnéticos geram movimento dentro do metal fundido, denominado agitação por indução. Isso garante que elementos refratários pesados (como Tungstênio ou Rênio) não se depositem no fundo, criando um lingote quimicamente uniforme que serve como base consistente para processamento posterior.

Compreendendo os Compromissos Operacionais

Embora o VIM seja essencial para ligas de alto desempenho, ele requer gerenciamento preciso do ambiente de vácuo para ser eficaz.

Gerenciamento de Volatilidade

Embora o vácuo remova impurezas, ele também pode vaporizar elementos desejáveis com altas pressões de vapor (como Manganês ou Cromo) se não for cuidadosamente controlado.

Os operadores devem equilibrar cuidadosamente o nível de vácuo e a temperatura. Em alguns casos de ligas específicas, o reabastecimento com um gás inerte como Argônio é necessário para suprimir a evaporação desses elementos de liga voláteis, ao mesmo tempo em que se previne a oxidação.

Limitação da "Etapa Inicial"

O VIM produz um eletrodo ou lingote quimicamente preciso, mas geralmente não fornece a estrutura de solidificação final necessária para peças rotativas críticas.

Para as aplicações de ponta (como pás de turbina de cristal único), o lingote VIM é geralmente o *material de alimentação* para um processo secundário (como Remelting por Arco a Vácuo ou Solidificação Direcional). O VIM garante a química; etapas subsequentes garantem a estrutura de grão.

Fazendo a Escolha Certa para Seu Objetivo

O forno VIM é o guardião da qualidade da liga. Como você o utiliza depende de qual defeito você está mais tentando eliminar.

- Se seu foco principal é Precisão Química: Priorize o nível de vácuo (visando 1,2–2,5 Pa) para garantir praticamente zero perda de elementos reativos como Rênio e Tântalo.

- Se seu foco principal é Consistência Estrutural: Maximize a fase de agitação por indução para garantir a distribuição homogênea de metais refratários pesados em toda a fusão.

- Se seu foco principal é Pureza: Utilize a capacidade de desgaseificação a vácuo para remover nitrogênio e oxigênio, o que é crucial para maximizar o desempenho de fluência em alta temperatura.

O forno VIM transforma efetivamente uma mistura de metais brutos em um material de engenharia quimicamente coerente e de alto desempenho.

Tabela Resumo:

| Característica | Função no Processo VIM | Benefício para Ligas à Base de Níquel |

|---|---|---|

| Ambiente de Vácuo | Previne a oxidação atmosférica | Preserva elementos reativos como Re, Ta, Al e Ti |

| Desgaseificação a Vácuo | Remove gases O2 e N2 | Elimina inclusões de gás e previne falha por fluência |

| Agitação por Indução | Homogeneização eletromagnética | Previne a deposição de elementos pesados para química uniforme do lingote |

| Controle de Atmosfera | Reabastecimento com gás inerte (Argônio) | Gerencia a volatilidade de elementos como Manganês ou Cromo |

Eleve a Integridade do Seu Material com a KINTEK

A precisão na química é a base do desempenho em alta temperatura. A KINTEK fornece soluções térmicas líderes na indústria, incluindo sistemas a Vácuo, CVD e sistemas personalizáveis de alta temperatura, projetados especificamente para as demandas rigorosas de pesquisa de materiais e produção de ligas.

Apoiados por P&D especializado e fabricação avançada, nossos fornos garantem que suas ligas à base de níquel atendam às especificações mecânicas mais rigorosas com zero contaminação atmosférica. Se você precisa de equipamento de laboratório padrão ou um sistema personalizado adaptado às suas necessidades metalúrgicas exclusivas, nossa equipe está pronta para ajudar.

Pronto para otimizar seu processo de fusão? Entre em Contato com os Especialistas da KINTEK Hoje

Guia Visual

Referências

- Yu. H. Kvasnytska, K. H. Kvasnytska. Influence of Refractory Elements on Phase–Structural Stability of Heat-Resistant Corrosion-Resistant Alloys for Gas Turbine Blades. DOI: 10.15407/mfint.45.08.0975

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

As pessoas também perguntam

- Quais são as vantagens de eficiência energética dos fornos de fusão por indução? Alcance uma economia de energia 30-80% maior

- Por que operar em ambiente de vácuo é importante para a fusão de certas ligas metálicas? Alcance Pureza e Desempenho Superiores

- Qual papel a tampa do cadinho desempenha durante a fusão por indução a vácuo de ligas AlV55? Aumenta a Pureza e o Rendimento

- Como a distância de acoplamento influencia a eficiência do forno de grafitização? Maximize a economia de energia no processamento de alta temperatura

- Por que um forno de indução a vácuo é usado para fundir aço Fe-22Mn-9Al-0.6C? Garante pureza e integridade da liga

- Por que a fusão repetida é necessária para a LCE AlCoCrFeNi2.1? Alcançando a Uniformidade Química em Ligas de Alta Entropia

- Por que a fusão múltipla é necessária na fusão a arco a vácuo? Garante a homogeneidade da liga e a integridade estrutural.

- Qual é a temperatura máxima que um Forno de Fusão por Indução a Vácuo pode atingir? Atinge 2600°C para Fusão de Metais Puros