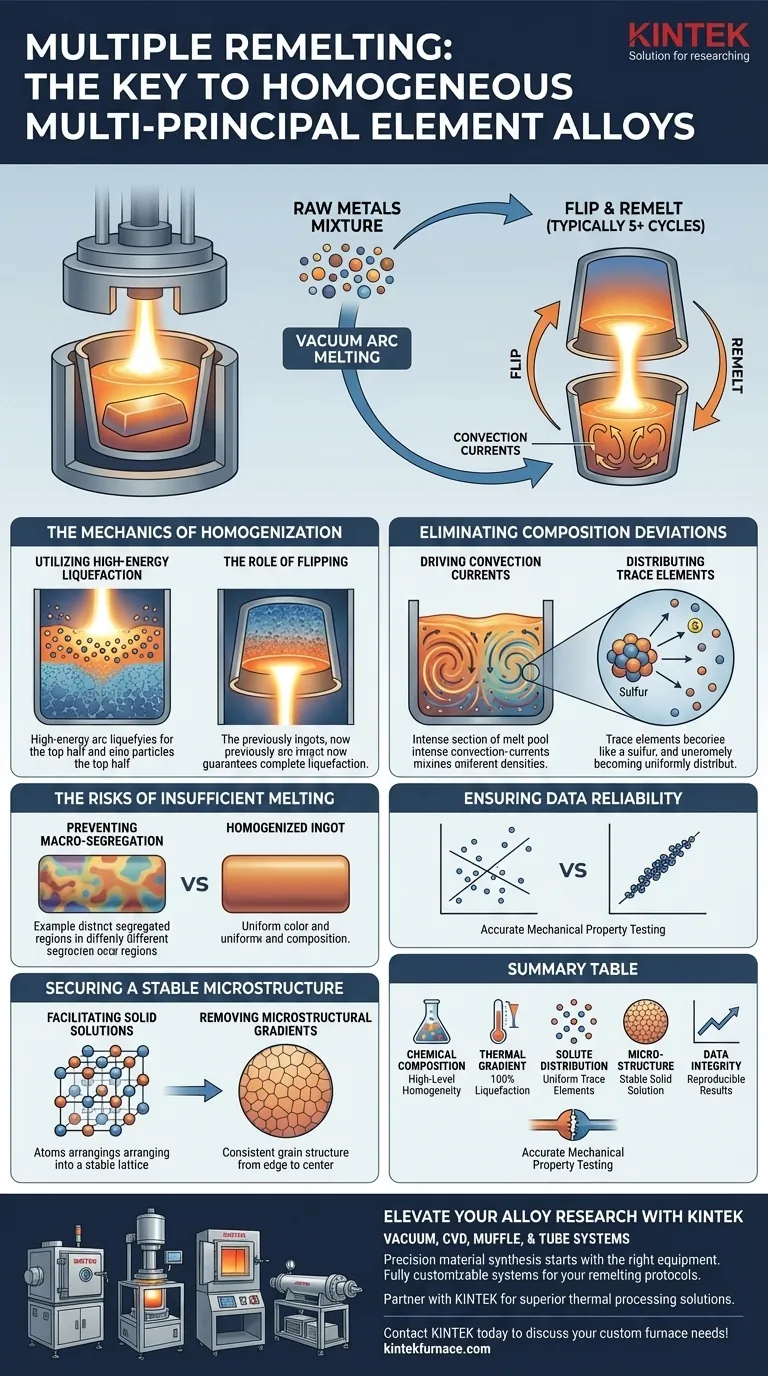

A fusão múltipla é um requisito inegociável na fusão a arco a vácuo para transformar uma mistura de metais brutos em uma liga consistente e de alta qualidade. Ao virar a amostra e refundi-la, tipicamente pelo menos cinco vezes, você garante que cada partícula metálica distinta seja completamente liquefeita e que a composição química se torne uniforme em todo o lingote.

Na produção de ligas multi-elementos principais, uma única fusão raramente é suficiente para criar um material estável. O processo repetitivo de virar e refundir utiliza a convecção da piscina de fusão para eliminar gradientes de composição, garantindo que a liga final seja quimicamente homogênea e estruturalmente sólida.

A Mecânica da Homogeneização

Utilizando Liquefação de Alta Energia

O objetivo principal do arco a vácuo é fornecer alta energia para liquefazer partículas metálicas. No entanto, como a parte inferior da amostra repousa sobre uma fornalha resfriada, ela geralmente permanece mais fria do que a parte superior.

O Papel de Virar

Virar o lingote inverte fisicamente o gradiente térmico. Isso garante que o material anteriormente na parte inferior seja exposto diretamente ao arco de alta energia no próximo ciclo. Isso garante que todas as partículas metálicas sejam completamente liquefeitas, evitando que matérias-primas não fundidas contaminem a estrutura final.

Eliminando Desvios Compositivos

Impulsionando Correntes de Convecção

A uniformidade química não acontece instantaneamente. Cada ciclo de fusão gera correntes de convecção dentro da piscina de fusão, que atuam como um mecanismo de agitação. É necessário acionar repetidamente essas correntes para misturar completamente elementos com diferentes densidades e pontos de fusão.

Distribuindo Elementos Traço

Essa mistura é particularmente crítica para elementos traço, como 0,2% em volume de enxofre ou outros solutos menores. Sem múltiplos ciclos de fusão, esses elementos tendem a se agrupar. O processo cria uma distribuição uniforme de solutos, evitando concentrações localizadas que poderiam enfraquecer o material.

Os Riscos de Fusão Insuficiente

Prevenindo Macro-Segregação

Se o número de ciclos de fusão for insuficiente, a liga é propensa à macro-segregação. Isso ocorre quando os componentes químicos se separam em regiões distintas em vez de formar um todo coeso.

Garantindo a Confiabilidade dos Dados

A segregação é um grande passivo para pesquisa e desenvolvimento. Se um lingote sofrer de macro-segregação, os testes subsequentes de propriedades mecânicas produzirão resultados imprecisos ou dispersos. A homogeneização é essencial para garantir que seus dados de teste realmente representem as propriedades intrínsecas da liga, em vez de um defeito de fundição.

Garantindo uma Microestrutura Estável

Facilitando Soluções Sólidas

Ligas multi-elementos principais dependem de interações complexas entre átomos para formar fases específicas. A ciclagem térmica repetida ajuda a facilitar a formação de estruturas de solução sólida estáveis.

Removendo Gradientes Microestruturais

Ao eliminar gradientes químicos, você inevitavelmente elimina gradientes microestruturais. Isso resulta em um material onde a estrutura de grão e a distribuição de fases são consistentes da borda do lingote ao centro.

Garantindo a Integridade do Processo

Se o seu foco principal é a Estabilidade do Material:

Execute pelo menos cinco ciclos de fusão para garantir a formação de uma estrutura de solução sólida estável, livre de partículas não fundidas.

Se o seu foco principal é a Precisão dos Dados:

Priorize a homogeneização completa para eliminar a macro-segregação, garantindo que seus testes mecânicos produzam resultados reproduzíveis e válidos.

A integridade da sua liga final é diretamente proporcional ao rigor do seu processo de fusão; é a ponte entre uma simples mistura de metais e um material de engenharia sofisticado.

Tabela Resumo:

| Aspecto | Efeito da Fusão Múltipla | Benefício para Ligas |

|---|---|---|

| Composição Química | Elimina gradientes de composição via convecção | Alcança alta homogeneidade química |

| Gradiente Térmico | Virar inverte o perfil térmico | Garante 100% de liquefação de todas as matérias-primas |

| Distribuição de Solutos | Previne o agrupamento de elementos traço | Distribuição uniforme de solutos menores |

| Microestrutura | Remove gradientes de fase e grão | Cria uma estrutura de solução sólida estável e consistente |

| Integridade dos Dados | Elimina macro-segregação | Garante testes mecânicos reproduzíveis e precisos |

Eleve sua Pesquisa de Ligas com a KINTEK

A precisão na síntese de materiais começa com o equipamento certo. A KINTEK fornece fornos de laboratório de alta temperatura líderes na indústria, incluindo sistemas a Vácuo, CVD, Mufla e Tubulares, projetados para lidar com as rigorosas demandas da produção de ligas multi-elementos principais.

Apoiados por P&D especializado e fabricação de precisão, nossos sistemas são totalmente personalizáveis para suportar seus protocolos de fusão específicos e requisitos de homogeneização. Não deixe que a macro-segregação comprometa seus dados de pesquisa — faça parceria com a KINTEK para soluções superiores de processamento térmico.

Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades de fornos personalizados!

Guia Visual

Referências

- Shimaa El‐Hadad, M. M. Rashad. Magnetic Properties of Al25Co(25-x)CrxFe25-yNi25Ndy Compositionally Complex Alloys. DOI: 10.1007/s11661-025-07818-0

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Qual o papel dos fornos de fusão por indução na reciclagem de metais? Aumente a Eficiência e a Qualidade no Processamento de Sucata

- Qual é o papel de um forno VIM em escala de laboratório para aço bainítico sem carbonetos? Desenvolvimento de Lingotes de Alta Pureza

- Quais são os principais segmentos do mercado de fornos de fusão por indução IGBT? Um Guia para a Fusão Moderna de Metais

- Para que serve a indução eletromagnética em aplicações industriais? Obtenha Aquecimento de Metais Rápido e Preciso

- Qual é melhor: forno de indução ou forno a arco elétrico? A ferramenta certa para sua missão metalúrgica.

- Por que argônio (Ar) e hexafluoreto de enxofre (SF6) são introduzidos durante a fusão de ligas de magnésio? Proteja a Qualidade da Sua Fusão

- Que avanços futuros são esperados na tecnologia IGBT para fusão por indução? Maior Densidade de Potência e Controle Inteligente

- Qual papel a fusão por indução a vácuo desempenha na preparação de materiais magnéticos de alto desempenho? Alcançando Ligas Magnéticas Ultrapuras