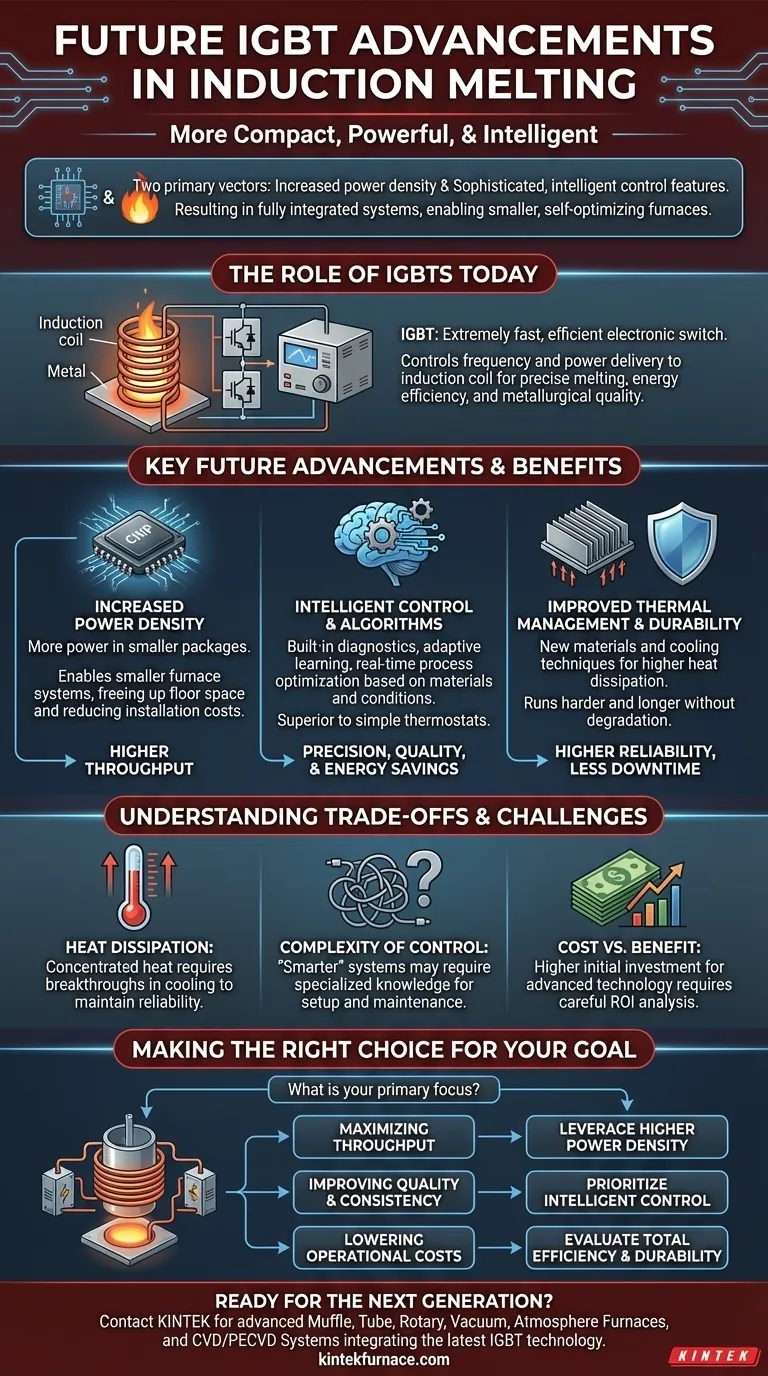

Em suma, o futuro dos Transistores Bipolares de Porta Isolada (IGBTs) na fusão por indução é definido por dois vetores principais: maior densidade de potência e recursos de controle inteligente mais sofisticados. Isso significa que os fornos se tornarão mais compactos e potentes, ao mesmo tempo que oferecerão uma precisão sem precedentes em todo o processo de fusão. Esses avanços não são apenas melhorias incrementais; eles representam uma mudança fundamental em direção a um aquecimento industrial mais automatizado e otimizado.

Os futuros avanços do IGBT estão indo além de simples melhorias de componentes. O objetivo é criar um sistema totalmente integrado onde maior densidade de potência e controle inteligente trabalhem juntos, permitindo fornos menores e mais eficientes que podem se auto-otimizar para diferentes materiais e condições operacionais.

O Papel dos IGBTs na Fusão por Indução Moderna

Para entender para onde a tecnologia está indo, devemos primeiro ter clareza sobre seu papel atual. Os IGBTs são o coração da moderna fonte de alimentação por indução.

O que é um IGBT?

Um IGBT é um semicondutor potente que atua como um interruptor eletrônico extremamente rápido e eficiente. Ele combina o controle de porta simples de um MOSFET com a capacidade de alta corrente e alta tensão de um transistor bipolar.

Em um forno de indução, a função do IGBT é ligar e desligar a energia milhares de vezes por segundo. Essa ação de comutação rápida é o que cria a corrente alternada de alta frequência na bobina de indução, que por sua vez gera o poderoso campo magnético necessário para aquecer e fundir o metal.

Por que é Crítico para a Fusão por Indução

A precisão dos IGBTs é o que separa os sistemas modernos das tecnologias mais antigas. Ao controlar precisamente a frequência e a quantidade de energia entregue à bobina, os operadores obtêm controle exato sobre a taxa de fusão e a temperatura final. Isso leva diretamente a maior eficiência energética, tempos de fusão mais rápidos e qualidade metalúrgica superior.

Principais Avanços Futuros no Horizonte

Os benefícios centrais dos IGBTs já estão estabelecidos. A próxima onda de inovação ampliará esses pontos fortes, expandindo os limites do que é possível na fusão por indução.

Maior Densidade de Potência

Densidade de potência refere-se à quantidade de energia elétrica que um módulo IGBT pode suportar em relação ao seu tamanho físico. A tendência clara é empacotar mais energia em pacotes menores.

Este avanço permite o projeto de fontes de alimentação por indução menores e mais compactas. Para uma fábrica ou fundição, isso libera espaço valioso e pode simplificar o layout geral do sistema, reduzindo os custos de instalação.

Controle Aprimorado e Inteligente

Esta é, sem dúvida, a área de desenvolvimento mais transformadora. Os sistemas IGBT atuais oferecem controle preciso, mas os futuros sistemas oferecerão controle inteligente. Isso inclui diagnósticos integrados, algoritmos de aprendizado adaptativo e integração perfeita com sistemas de automação de fábrica.

Pense nisso como a diferença entre um termostato simples e um sistema de controle climático inteligente. O futuro controlador IGBT não apenas manterá um ponto de ajuste; ele ajustará ativamente o fornecimento de energia em tempo real com base no tipo e quantidade específicos de metal no forno, otimizando tanto a velocidade quanto o uso de energia.

Gerenciamento Térmico e Durabilidade Aprimorados

À medida que a densidade de potência aumenta, o mesmo acontece com o desafio da dissipação de calor. Uma área crítica de pesquisa contínua é o desenvolvimento de novos materiais e técnicas de resfriamento.

Essas melhorias permitirão que os IGBTs de próxima geração funcionem mais e por mais tempo sem degradação. Para o usuário final, isso se traduz diretamente em maior confiabilidade, requisitos de manutenção reduzidos e menos tempo de inatividade não planejado.

Compreendendo as Compensações e Desafios

Embora o futuro seja promissor, é importante abordar esses avanços com uma compreensão clara dos desafios de engenharia associados.

O Problema da Dissipação de Calor

Maior densidade de potência gera inevitavelmente calor mais concentrado. O principal obstáculo para liberar ainda mais potência em módulos menores é a capacidade de dissipar esse calor de forma eficaz. Sem avanços correspondentes na tecnologia de resfriamento, os benefícios de confiabilidade podem ser comprometidos.

Complexidade do Controle

Sistemas de controle "mais inteligentes" são, por natureza, mais complexos. Embora ofereçam maior capacidade, também podem exigir conhecimento mais especializado para configuração inicial, calibração e solução de problemas. A indústria deve equilibrar recursos avançados com interfaces amigáveis.

Análise de Custo vs. Benefício

A tecnologia de ponta tem um preço premium. O investimento inicial para um forno equipado com os mais recentes IGBTs será maior. Uma decisão de atualização exigirá uma análise cuidadosa do retorno sobre o investimento (ROI) que considere os ganhos projetados com economia de energia, aumento da produção e custos de manutenção reduzidos.

Fazendo a Escolha Certa para o Seu Objetivo

À medida que essas tecnologias se tornam disponíveis, a escolha certa dependerá de suas prioridades operacionais específicas.

- Se seu foco principal é maximizar a produção: Procure sistemas que aproveitem maior densidade de potência, pois esta será a chave para alcançar ciclos de fusão mais rápidos e processar mais material.

- Se seu foco principal é melhorar a qualidade e a consistência: Priorize os avanços nos recursos de controle inteligente e algoritmos adaptativos para garantir resultados repetíveis e de alta precisão para ligas especiais.

- Se seu foco principal é reduzir os custos operacionais de longo prazo: Avalie o quadro completo, incluindo os ganhos de eficiência energética dos controles inteligentes e a manutenção reduzida prometida por módulos IGBT mais robustos e duráveis.

Em última análise, esses avanços capacitam as indústrias a alcançar um processo de fusão mais eficiente, preciso e sustentável.

Tabela Resumo:

| Avanço | Benefício Chave | Impacto na Fusão por Indução |

|---|---|---|

| Maior Densidade de Potência | Mais potência em um pacote menor | Sistemas de forno menores e mais compactos; maior produção |

| Controle Inteligente e Algoritmos | Otimização adaptativa e em tempo real do processo | Qualidade metalúrgica superior, economia de energia e consistência |

| Gerenciamento Térmico Aprimorado | Dissipação de calor e durabilidade aprimoradas | Maior confiabilidade, manutenção reduzida e menos tempo de inatividade |

Pronto para aproveitar a próxima geração de tecnologia de fusão por indução?

Na KINTEK, entendemos que o futuro do processamento de metais eficiente e preciso reside em sistemas avançados de fornecimento de energia. Nosso compromisso com P&D excepcional e fabricação interna nos permite fornecer soluções de fornos de alta temperatura que integram o que há de mais recente em tecnologia IGBT.

Quer você esteja fundindo ligas especiais ou aumentando a produção, nossa equipe pode ajudá-lo a selecionar ou personalizar um sistema que maximize sua produção, qualidade e economia operacional.

Entre em contato com a KINTEK hoje para discutir como nossos Fornos de Mufla, Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD avançados — apoiados por profundas capacidades de personalização — podem atender aos seus objetivos experimentais e de produção exclusivos.

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5