Na fabricação industrial, a indução eletromagnética é uma tecnologia fundamental para o aquecimento sem contato de materiais condutores. Seus usos principais são para aquecimento de metais altamente preciso e rápido, endurecimento de superfície, fusão e aplicações de soldagem ou brasagem onde o controle e a eficiência são primordiais.

O verdadeiro valor da indução não é apenas o que ela faz, mas como ela o faz. Ao gerar calor diretamente dentro do próprio material — sem chama aberta ou elemento externo — ela oferece um nível de velocidade, precisão e limpeza que os métodos de aquecimento tradicionais não conseguem igualar.

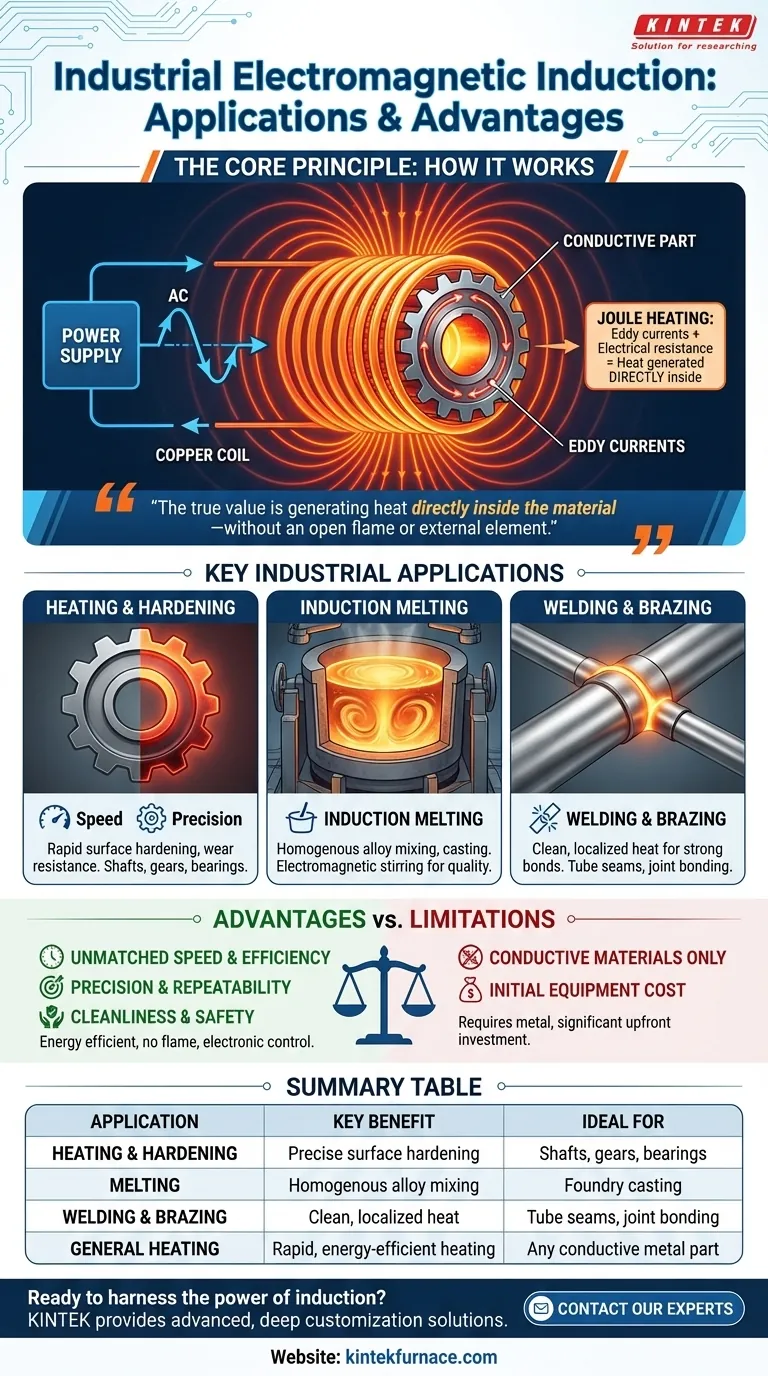

O Princípio Central: Como a Indução Gera Calor

Para entender as aplicações da indução, devemos primeiro compreender seu mecanismo fundamental. O processo transforma energia elétrica em um campo magnético direcionado, que por sua vez gera calor dentro da peça de trabalho.

Criação do Campo Magnético

O processo começa com uma fonte de alimentação especializada que envia uma corrente alternada (CA) de alta frequência através de uma bobina de cobre. Esta bobina, frequentemente moldada para se ajustar à peça a ser aquecida, gera um campo magnético intenso e em rápida mudança no espaço ao seu redor.

Indução de Correntes Parasitas (Eddy Currents)

Quando uma peça condutora, como uma engrenagem de aço ou um tubo de cobre, é colocada dentro deste campo magnético, o campo induz pequenas correntes elétricas circulares dentro do metal. Estas são conhecidas como correntes parasitas (eddy currents).

O Papel da Resistência

Todos os metais possuem alguma resistência elétrica natural. À medida que essas poderosas correntes parasitas fluem contra essa resistência, elas dissipam energia na forma de calor — um fenômeno conhecido como aquecimento Joule. É isso que faz a peça aquecer, muitas vezes em questão de segundos. O material efetivamente se torna seu próprio elemento de aquecimento.

Principais Aplicações Industriais em Detalhe

As propriedades únicas do aquecimento por indução o tornam ideal para processos que exigem velocidade, consistência e controle.

Aquecimento e Endurecimento por Indução

Este é um dos usos mais comuns. Um componente de aço, como um eixo ou uma pista de rolamento, é rapidamente aquecido a uma temperatura precisa e depois resfriado rapidamente. Este processo endurece uma fina camada superficial, tornando-a altamente resistente ao desgaste, enquanto mantém o núcleo interno do metal resistente e dúctil.

Fusão por Indução

Em fundições, grandes fornos de indução são usados para fundir metais para moldagem. O campo magnético não apenas aquece o metal, mas também cria uma ação de agitação natural. Esta agitação eletromagnética garante que o metal fundido seja homogêneo, o que é crucial para criar ligas uniformes e de alta qualidade.

Soldagem e Brasagem por Indução

A indução é usada para unir peças metálicas. Para soldagem, as bordas de dois componentes (como a costura de um tubo de aço) são rapidamente aquecidas até o ponto de fusão e fundidas. Para brasagem, o calor é usado para derreter uma liga de enchimento em uma junta, criando uma ligação forte entre duas peças sem derreter as peças em si.

Compreendendo as Vantagens e as Desvantagens

Nenhuma tecnologia é uma solução universal. Entender os prós e contras da indução é fundamental para usá-la de forma eficaz.

Vantagem: Velocidade e Eficiência Incomparáveis

Como o calor é gerado diretamente dentro da peça, o processo é extremamente rápido e energeticamente eficiente. Há muito pouco desperdício de energia aquecendo o ar circundante ou as paredes do forno, ao contrário de um forno convencional onde o calor deve ser lentamente absorvido de fora.

Vantagem: Precisão e Repetibilidade

A zona de aquecimento é definida pela forma e posição da bobina. Isso permite que o calor seja aplicado a áreas muito específicas de uma peça, deixando o restante inalterado. O processo é controlado eletronicamente, tornando-o perfeitamente repetível, o que é essencial para o controle de qualidade de alto volume.

Vantagem: Limpeza e Segurança

O aquecimento por indução é um processo limpo. Não há chama aberta, nem fumaça, nem subprodutos de combustão para contaminar o material ou o local de trabalho. Isso melhora a segurança e a qualidade do produto final.

Limitação: Requisito de Material

O princípio fundamental da indução depende da condutividade elétrica. Portanto, funciona apenas em materiais condutores como metais. Não pode ser usado para aquecer diretamente materiais não condutores como plásticos, madeira ou a maioria das cerâmicas.

Limitação: Custo Inicial do Equipamento

Os sistemas de aquecimento por indução, incluindo a fonte de alimentação e as bobinas projetadas sob medida, podem exigir um investimento de capital inicial significativo em comparação com métodos mais simples, como uma forja a gás ou um forno de resistência.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar o aquecimento por indução depende de equilibrar a necessidade de desempenho com as restrições de material e o orçamento.

- Se o seu foco principal for endurecimento de superfície repetível e de alto volume: A indução é a escolha definitiva por sua velocidade e precisão inigualáveis.

- Se o seu foco principal for a fusão de ligas de alta pureza ou garantir uma mistura homogênea: Um forno de indução oferece um nível de limpeza e agitação superior à maioria dos métodos baseados em combustão.

- Se o seu foco principal for aquecimento em massa simples ou trabalhar com materiais não condutores: Um forno de resistência ou convecção convencional é uma solução mais prática e econômica.

Compreender esses princípios centrais permite que você selecione a ferramenta certa não apenas para o trabalho, mas para os objetivos específicos de qualidade e eficiência de sua operação.

Tabela de Resumo:

| Aplicação | Benefício Principal | Ideal Para |

|---|---|---|

| Aquecimento e Endurecimento | Endurecimento de superfície preciso | Eixos, engrenagens, rolamentos |

| Fusão | Mistura homogênea de ligas | Moldagem de fundição |

| Soldagem e Brasagem | Calor limpo e localizado | Costuras de tubos, união de juntas |

| Aquecimento Geral | Aquecimento rápido e eficiente em termos de energia | Qualquer peça de metal condutor |

Pronto para aproveitar o poder da indução eletromagnética em seu processo de fabricação?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversas indústrias soluções avançadas de aquecimento por indução. Nossa linha de produtos, incluindo bobinas e fontes de alimentação projetadas sob medida, é complementada por nossa forte capacidade de personalização profunda para atender com precisão às suas necessidades exclusivas de produção para endurecimento, fusão ou brasagem.

Contate nossos especialistas hoje para discutir como nossos sistemas de aquecimento por indução podem aumentar sua eficiência, repetibilidade e qualidade do produto.

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5