Em metalurgia, controle é tudo. A fusão a vácuo é essencial para certas ligas metálicas porque remove o ar e outras impurezas atmosféricas do ambiente. Isso previne reações químicas indesejadas, principalmente a oxidação, que podem comprometer a integridade de uma liga, alterar sua composição química e introduzir defeitos críticos no material final.

Além de simplesmente prevenir a contaminação, operar em vácuo oferece aos metalurgistas controle preciso sobre todo o processo de fusão. Esse controle é a chave para alcançar pureza superior, precisão composicional e, em última análise, materiais de maior desempenho exigidos por indústrias avançadas.

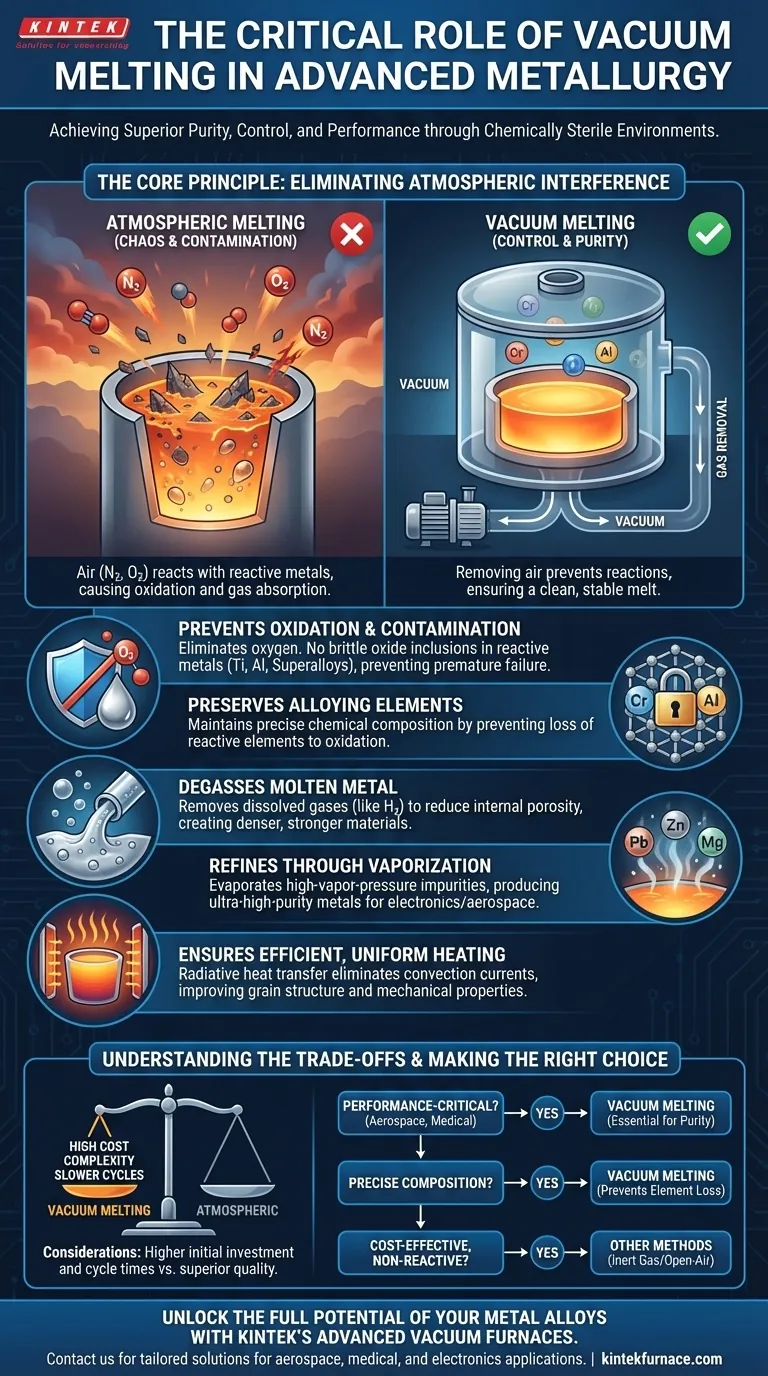

O Princípio Central: Eliminando a Interferência Atmosférica

A razão fundamental para usar o vácuo é criar um ambiente quimicamente estéril. O ar, que é composto principalmente de nitrogênio e oxigênio, é altamente reativo nas temperaturas extremas exigidas para a fusão de metais.

Prevenindo Oxidação e Contaminação

Quando metais reativos como titânio, alumínio ou superligas à base de níquel são fundidos na presença de ar, eles formam prontamente óxidos. Esses óxidos são inclusões quebradiças, semelhantes a cerâmicas, que criam pontos fracos na estrutura metálica, levando à falha prematura.

Um ambiente de vácuo elimina efetivamente o oxigênio disponível para essas reações, garantindo que o metal fundido permaneça limpo e livre de filmes de óxido e inclusões prejudiciais.

Preservando Elementos de Liga

Muitas ligas dependem de quantidades precisas de elementos altamente reativos (como cromo ou alumínio) para atingir suas propriedades desejadas. Em uma fusão a céu aberto, esses elementos podem ser preferencialmente perdidos por oxidação.

Ao remover a atmosfera, a fusão a vácuo garante que esses elementos de liga críticos permaneçam na fusão em suas concentrações pretendidas, garantindo que o produto final tenha a composição química correta e funcione conforme o projeto.

Melhorando a Pureza e a Qualidade do Material

Além de prevenir reações com o ar, o vácuo refina ativamente o metal fundido, melhorando sua qualidade geral e consistência de várias maneiras.

Desgaseificação do Metal Fundido

Metais líquidos podem dissolver quantidades significativas de gases, especialmente hidrogênio. À medida que o metal esfria e solidifica, a solubilidade desses gases diminui, fazendo com que sejam rejeitados do metal e formem porosidade interna.

O ambiente de baixa pressão de um forno a vácuo extrai efetivamente esses gases dissolvidos do banho fundido, resultando em um produto final mais denso e forte, livre de defeitos relacionados a gases.

Refino por Vaporização

Um vácuo reduz o ponto de ebulição de todos os elementos. Este princípio é usado para purificar a liga, incentivando elementos de impureza com alta pressão de vapor — como chumbo, zinco, bismuto e magnésio — a evaporarem da fusão.

Este processo, conhecido como refino a vácuo, é uma ferramenta poderosa para produzir metais de ultra-alta pureza exigidos para aplicações demandantes em eletrônica e aeroespacial.

Garantindo Aquecimento Eficiente e Uniforme

Em um vácuo, não há ar para transferir calor por convecção. O calor é transferido quase inteiramente por radiação, que é um método mais direto e uniforme.

Isso leva a um processo de fusão mais eficiente, com menos pontos quentes ou frios no cadinho. Essa consistência térmica pode melhorar a estrutura granular final e as propriedades mecânicas da liga.

Compreendendo as Desvantagens

Embora poderosa, a fusão a vácuo não é uma solução universal. A decisão de usá-la envolve claras desvantagens entre qualidade, custo e complexidade.

Alto Custo Inicial e Complexidade

Os fornos de fusão por indução a vácuo (VIM) são significativamente mais caros para construir e operar do que seus equivalentes atmosféricos. Eles exigem sistemas de vácuo complexos, instrumentação e operadores altamente qualificados para gerenciar o processo com segurança e eficácia.

Ciclos de Produção Mais Lentos

O processo de evacuação da câmara para o nível de vácuo necessário adiciona um tempo considerável a cada ciclo de fusão. Para produção de alto volume de materiais menos exigentes, isso pode criar um gargalo significativo.

Não é Necessário para Todas as Ligas

Para muitas ligas comuns e não reativas, como aços carbono simples ou ferros fundidos, o custo e a complexidade adicionais da fusão a vácuo são desnecessários. Métodos mais simples usando mantas de gás inerte (como argônio) ou até mesmo fusão a céu aberto podem produzir resultados perfeitamente aceitáveis para suas aplicações pretendidas.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do ambiente de fusão correto depende inteiramente do material sendo processado e dos requisitos de desempenho do componente final.

- Se seu foco principal são aplicações críticas de desempenho (aeroespacial, médica): Você deve usar fusão a vácuo para ligas reativas como titânio ou superligas para garantir a mais alta pureza e prevenir falhas catastróficas do material.

- Se seu foco principal é a precisão composicional: A fusão a vácuo é a melhor escolha para prevenir a perda de elementos de liga caros ou reativos, garantindo que a química final seja exatamente a especificada.

- Se seu foco principal é a produção econômica de metais não reativos: Um forno a céu aberto ou de atmosfera controlada é provavelmente a escolha mais prática e econômica.

Em última análise, escolher fundir a vácuo é uma decisão estratégica para exercer o máximo controle sobre a química fundamental e as propriedades finais de um material.

Tabela Resumo:

| Benefício | Descrição |

|---|---|

| Previne Oxidação | Elimina o oxigênio para evitar inclusões de óxido quebradiças em metais reativos como titânio e superligas. |

| Preserva Elementos de Liga | Mantém a composição química precisa, prevenindo a perda de elementos reativos como cromo ou alumínio. |

| Desgaseifica Metal Fundido | Remove gases dissolvidos como hidrogênio para reduzir a porosidade e aumentar a densidade e resistência do material. |

| Refina por Vaporização | Evapora impurezas como chumbo e zinco para metais de ultra-alta pureza em indústrias exigentes. |

| Garante Aquecimento Uniforme | Usa radiação para uma fusão eficiente e consistente, melhorando a estrutura granular e as propriedades mecânicas. |

Desbloqueie Todo o Potencial de Suas Ligas Metálicas com os Fornos a Vácuo Avançados da KINTEK

Você trabalha com metais reativos como titânio ou superligas e precisa alcançar pureza superior, composição precisa e materiais livres de defeitos? A KINTEK aproveita Pesquisa e Desenvolvimento excepcionais e fabricação interna para fornecer a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas. Seja na indústria aeroespacial, médica ou eletrônica, podemos ajudá-lo a melhorar a qualidade e o desempenho do material. Entre em contato conosco hoje para discutir como nossas soluções personalizadas de fusão a vácuo podem beneficiar suas aplicações específicas!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem