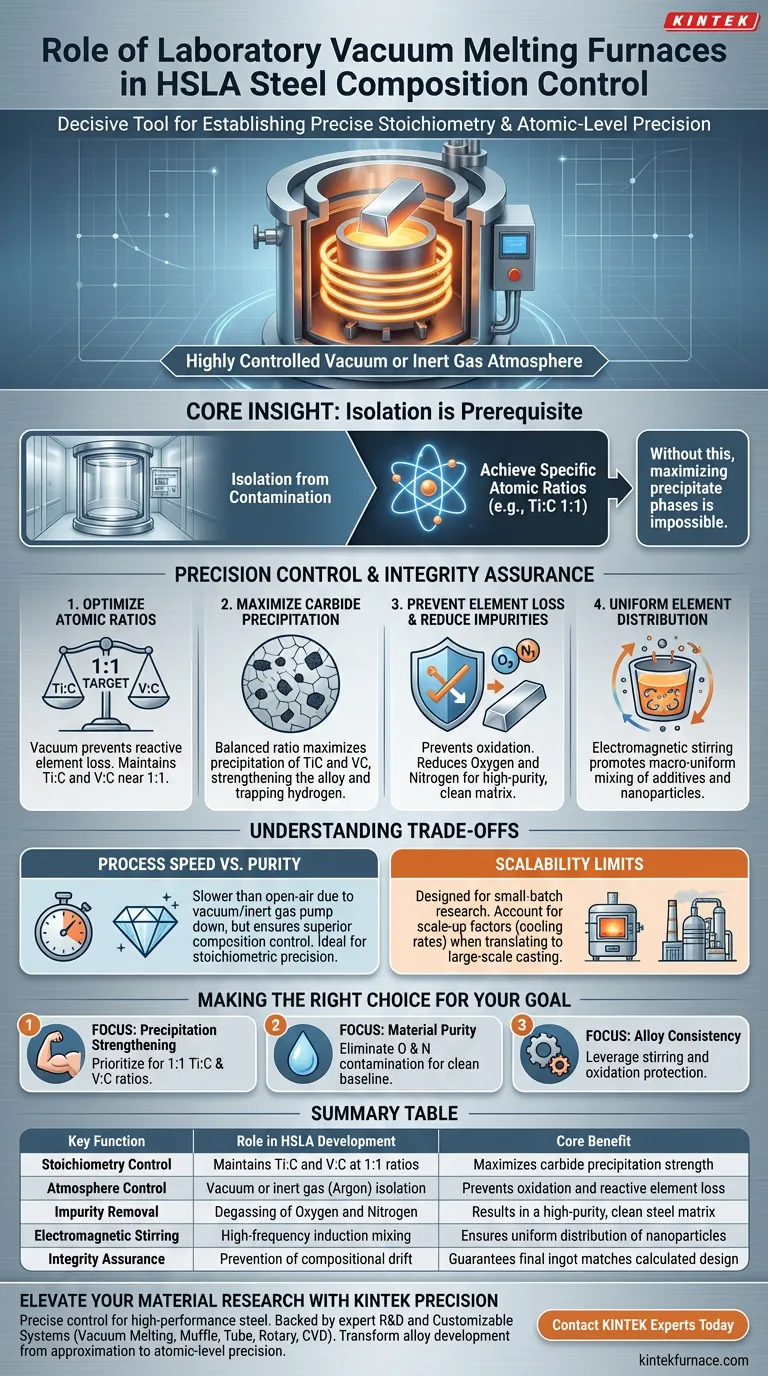

Um Forno de Fusão a Vácuo de Laboratório é a ferramenta decisiva para estabelecer a estequiometria precisa em aços de Alta Resistência e Baixa Liga (HSLA). Operando em uma atmosfera de vácuo ou gás inerte altamente controlada, este equipamento permite que os pesquisadores regulem estritamente as proporções atômicas das fases de fortalecimento, mantendo especificamente o Carboneto de Titânio (TiC) e o Carboneto de Vanádio (VC) próximos a uma proporção de 1:1. Esse controle exato é necessário para maximizar a precipitação de carbonetos, que serve como o principal mecanismo para fortalecer a liga e reter hidrogênio.

Insight Central: A capacidade do forno de isolar a fusão da contaminação atmosférica não é apenas uma questão de pureza; é o pré-requisito para alcançar proporções atômicas específicas (como Ti:C 1:1). Sem esse ambiente, maximizar as fases de precipitação para pesquisa de materiais avançados torna-se impossível.

Controle de Precisão das Fases de Fortalecimento

Otimização das Proporções Atômicas

A função principal deste forno em aplicações HSLA é a regulação da composição da liga para padrões atômicos específicos.

Para alcançar propriedades ótimas do material, as proporções atômicas de Titânio para Carbono (Ti:C) e Vanádio para Carbono (V:C) devem ser mantidas próximas a 1:1. O ambiente de vácuo evita a perda desses elementos reativos, permitindo que você atinja essas metas com alta precisão.

Maximização da Precipitação de Carbonetos

Alcançar a proporção atômica correta está diretamente ligado à eficiência do mecanismo de fortalecimento do aço.

Quando a proporção está corretamente balanceada, a precipitação de carbonetos (TiC e VC) é maximizada. Essa maximização é fundamental para pesquisadores que estudam a relação entre o fortalecimento por precipitação e a capacidade do aço de reter hidrogênio, um fator crítico na prevenção da fragilização.

Garantia da Integridade Composicional

Prevenção da Perda de Elementos

Além do controle de proporção, o forno desempenha um papel defensivo contra a deriva composicional.

Na fusão a céu aberto, os elementos de liga podem oxidar e queimar facilmente. A atmosfera de vácuo ou gás inerte (como argônio) previne eficazmente a oxidação, garantindo que a composição química do lingote final corresponda ao projeto pretendido ou ao material base original.

Redução de Impurezas

Aços de alto desempenho requerem uma matriz imaculada para funcionar corretamente.

A fusão em um ambiente de vácuo reduz ativamente a inclusão de elementos de impureza, especificamente oxigênio e nitrogênio. Isso resulta em um lingote de alta pureza que fornece uma base confiável para o estudo de transformações microestruturais, como as encontradas em aços bainíticos.

Distribuição Uniforme de Elementos

Ter os ingredientes certos é inútil se eles não forem misturados completamente.

Esses fornos utilizam aquecimento por indução de alta frequência, que gera forças de agitação eletromagnética dentro do metal líquido. Isso promove uma distribuição macroscópica uniforme de aditivos e nanopartículas em toda a piscina de fusão, garantindo propriedades consistentes em todo o lingote.

Compreendendo os Compromissos

Velocidade do Processo vs. Pureza

Embora a fusão a vácuo garanta um controle superior da composição, ela é inerentemente mais lenta do que o processamento a céu aberto.

A necessidade de bombear para o vácuo e reabastecer com gás inerte adiciona tempo ao ciclo. Este método é mais adequado para aplicações onde a precisão estequiométrica supera a necessidade de produção de alto volume.

Limites de Escalabilidade

Forno de Fusão a Vácuo de Laboratório são projetados para lingotes experimentais e pesquisa em pequenos lotes.

Embora sejam excelentes para desenvolver a "receita" do aço HSLA, as taxas de resfriamento específicas e a dinâmica de solidificação em um pequeno cadinho podem diferir da fundição industrial em larga escala. Você deve levar em consideração esses fatores de escalonamento ao traduzir resultados de laboratório para produção em massa.

Fazendo a Escolha Certa para o Seu Objetivo

A utilidade de um Forno de Fusão a Vácuo de Laboratório depende dos parâmetros específicos de suas necessidades de pesquisa ou produção.

- Se o seu foco principal é o Fortalecimento por Precipitação: Priorize este forno para fixar as proporções 1:1 de Ti:C e V:C necessárias para maximizar a formação de carbonetos.

- Se o seu foco principal é a Pureza do Material: Use este equipamento para eliminar a contaminação por oxigênio e nitrogênio, garantindo uma base limpa para análise microestrutural.

- Se o seu foco principal é a Consistência da Liga: Aproveite a agitação eletromagnética e a proteção contra oxidação para garantir que sua composição química final espelhe sua entrada calculada.

Em última análise, este forno transiciona o desenvolvimento de aço HSLA de aproximação grosseira para precisão em nível atômico.

Tabela Resumo:

| Função Chave | Papel no Desenvolvimento HSLA | Benefício Central |

|---|---|---|

| Controle de Estequiometria | Mantém Ti:C e V:C em proporções de 1:1 | Maximiza a força da precipitação de carbonetos |

| Controle de Atmosfera | Isolamento a vácuo ou gás inerte (Argônio) | Previne oxidação e perda de elementos reativos |

| Remoção de Impurezas | Desgaseificação de Oxigênio e Nitrogênio | Resulta em uma matriz de aço limpa e de alta pureza |

| Agitação Eletromagnética | Mistura por indução de alta frequência | Garante distribuição uniforme de nanopartículas |

| Garantia de Integridade | Prevenção de deriva composicional | Garante que o lingote final corresponda ao projeto calculado |

Eleve Sua Pesquisa de Materiais com Precisão KINTEK

O controle preciso da estequiometria da liga é a diferença entre aço comum e de alto desempenho. Apoiado por P&D e fabricação de ponta, a KINTEK oferece sistemas de Fusão a Vácuo, Mufla, Tubo, Rotativo e CVD de alto desempenho — todos personalizáveis para atender às suas necessidades exclusivas de laboratório. Se você está maximizando a precipitação de carbonetos em aço HSLA ou desenvolvendo estruturas bainíticas avançadas, nosso equipamento fornece a pureza e o controle que sua pesquisa exige.

Pronto para transformar o desenvolvimento de sua liga de aproximação para precisão em nível atômico?

Entre em Contato com Especialistas KINTEK Hoje

Guia Visual

Referências

- Tim Boot, Vera Popovich. Hydrogen trapping and embrittlement of titanium- and vanadium carbide-containing steels after high-temperature hydrogen charging. DOI: 10.1007/s10853-024-09611-7

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Qual é o papel de um forno de indução a vácuo com um cadinho frio de cobre refrigerado a água na fusão da liga Ti-33Mo-0.2C?

- Como o aquecimento por indução contribui para a pirólise? Desbloqueie Precisão e Eficiência no Processamento de Biomassa

- Qual é o propósito dos capacitores em um circuito de aquecedor por indução? Amplificar a Potência de Aquecimento e a Eficiência

- Por que o controle preciso da temperatura em um forno de fusão elétrico é essencial para compósitos AZ91D/Si3N4/WGP?

- Por que a reputação do fornecedor é importante ao comprar um forno de fusão por indução? Garanta Confiabilidade a Longo Prazo e Custos Mais Baixos

- Quais indústrias utilizam comummente fornos de indução a vácuo ou com atmosfera protetora? Essenciais para Aeroespacial, Médico e Mais

- Quais indústrias e aplicações utilizam fornos de fusão por indução a vácuo? Essencial para materiais de alta pureza

- Qual o papel de um forno de indução a vácuo na fusão de ligas de Cu-Ni-P? Obtenção de Síntese de Material de Alta Pureza