Em resumo, os fornos de indução a vácuo e com atmosfera protetora são essenciais em qualquer indústria onde a pureza e o desempenho do material são primordiais. São mais comummente utilizados nos setores aeroespacial, médico, eletrónico, energético e automóvel para criar metais, ligas e componentes altamente especializados que não podem ser produzidos numa atmosfera padrão.

O objetivo principal de usar vácuo ou uma atmosfera controlada é proteger o metal fundido da contaminação. Ao remover gases reativos como oxigénio e nitrogénio, estes fornos evitam a oxidação e permitem a produção de materiais ultra-puros e de alto desempenho com propriedades mecânicas superiores.

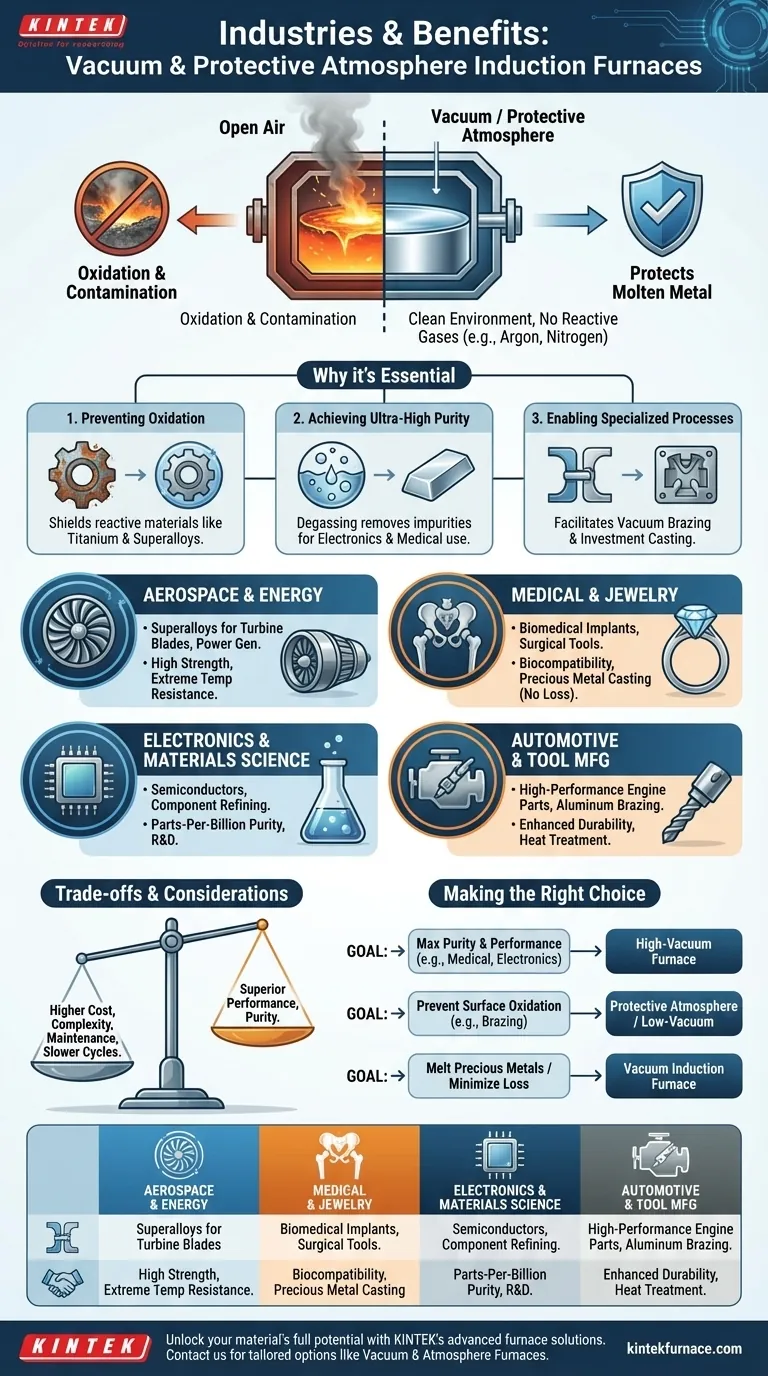

Por que uma Atmosfera Controlada é Essencial

Às altas temperaturas necessárias para fundir metal, a maioria dos materiais reage agressivamente com o ar ao seu redor. Um vácuo ou uma atmosfera de gás protetor resolve este problema fundamental, que é crítico para a manufatura avançada.

Prevenção de Oxidação e Contaminação

Muitos materiais avançados, como ligas de titânio e superligas à base de níquel, oxidarão instantaneamente quando fundidos em ar aberto. Esta contaminação degrada a sua integridade estrutural e desempenho.

Um vácuo remove o ar, enquanto uma atmosfera protetora (usando gases inertes como argónio ou nitrogénio) o desloca. Ambos os métodos criam um ambiente limpo que protege o metal fundido, garantindo que a sua composição química permaneça inalterada.

Conseguir Ultra-Alta Pureza

O ambiente de vácuo faz mais do que apenas prevenir novas contaminações; ele purifica ativamente o metal. Sob vácuo, gases dissolvidos como oxigénio e hidrogénio são extraídos do banho de metal fundido.

Este processo de desgasificação é crucial para aplicações em eletrónica e implantes médicos, onde mesmo quantidades mínimas de impurezas podem causar falha de componentes ou problemas de biocompatibilidade.

Permitir Processos Especializados

Certos processos de fabrico só são possíveis num ambiente controlado. Por exemplo, a brasagem a vácuo une peças complexas sem usar fluxo, criando juntas mais fortes e limpas para componentes como peças automotivas de alumínio.

Da mesma forma, a fundição de precisão de componentes aeroespaciais requer vácuo para garantir que o metal fundido preencha todos os detalhes intrincados do molde sem aprisionar gás ou formar defeitos de óxido.

Principais Aplicações Industriais em Detalhe

A necessidade de pureza e desempenho impulsiona a adoção desses fornos em várias indústrias de alto risco.

Aeroespacial e Energia

Estes setores dependem de superligas para componentes que devem suportar temperaturas e tensões extremas, como pás de turbinas de motores a jato e equipamentos de geração de energia.

A fusão por indução a vácuo (VIM) é o padrão para produzir as ligas impecáveis e de alta resistência exigidas para estas aplicações críticas, onde a falha do material não é uma opção.

Médico e Joalheria

O campo médico utiliza fornos a vácuo para produzir implantes biomédicos (como articulações de quadril) e instrumentos cirúrgicos de alta qualidade a partir de materiais como titânio e cobalto-cromo. O processo garante a pureza e biocompatibilidade necessárias para uso seguro dentro do corpo humano.

Na indústria joalheira, a fusão a vácuo é usada para fundir metais preciosos como platina e ouro, prevenindo a perda de material por oxidação e garantindo um produto final de alta qualidade.

Eletrónica e Ciência dos Materiais

O fabrico de semicondutores e outros componentes eletrónicos requer metais de pureza excecional. Fornos a vácuo são usados para refinar materiais a um nível de pureza de "partes por bilião" necessário para estas aplicações.

Laboratórios de investigação e ciência dos materiais também utilizam fornos de atmosfera menores para desenvolver novas ligas e estudar as propriedades dos materiais num ambiente precisamente controlado.

Automóvel e Fabrico de Ferramentas

Na indústria automóvel, estes fornos são usados para brasagem de peças de alumínio e produção de componentes de motor de alto desempenho. Também são utilizados no fabrico de ferramentas para o tratamento térmico de aço rápido e outros materiais de ferramentas, aumentando a sua durabilidade e vida útil.

Compreendendo as Desvantagens

Embora indispensáveis para certas aplicações, estes fornos avançados vêm com considerações específicas que os tornam inadequados para a produção de metais a granel e de baixo custo.

Custo Inicial e Complexidade Mais Elevados

A adição de bombas de vácuo, vedantes e sistemas de controlo torna estes fornos significativamente mais caros para comprar e instalar do que os seus equivalentes de ar aberto. A operação também requer formação mais especializada.

Tempos de Ciclo Mais Lentos

Atingir um vácuo profundo não é instantâneo. O tempo necessário para bombear a câmara antes da fusão e preenchê-la novamente após a fundição aumenta o tempo total do ciclo, o que pode limitar a capacidade de produção.

Requisitos de Manutenção Aumentados

Os sistemas de vácuo exigem manutenção rigorosa e consistente. Vedantes, bombas e medidores devem ser mantidos em perfeito estado de funcionamento para evitar fugas e garantir a integridade da atmosfera controlada.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar um forno a vácuo ou com atmosfera protetora é impulsionada inteiramente pelos requisitos de material do produto final.

- Se o seu foco principal é a máxima pureza e desempenho: Um forno de indução de alto vácuo é inegociável para metais reativos, superligas e materiais para uso médico ou eletrónico.

- Se o seu foco principal é prevenir a oxidação da superfície para processos como brasagem: Uma atmosfera de gás inerte protetor ou um forno de baixo vácuo é frequentemente a solução mais prática e económica.

- Se o seu foco principal é fundir metais preciosos ou ligas padrão com perda mínima: Um forno de indução a vácuo oferece o ambiente ideal para manter o valor e a qualidade do material.

Em última análise, escolher as condições atmosféricas corretas é fundamental para desbloquear todo o potencial dos materiais avançados.

Tabela Resumo:

| Indústria | Principais Aplicações | Principais Benefícios |

|---|---|---|

| Aeroespacial | Pás de turbinas de motores a jato, superligas | Alta resistência, prevenção de oxidação |

| Médico | Implantes biomédicos, instrumentos cirúrgicos | Biocompatibilidade, ultra-alta pureza |

| Eletrónica | Semicondutores, refinação de componentes | Pureza de partes por bilião, desgasificação |

| Energia | Equipamentos de geração de energia | Ligas impecáveis, resistência a temperaturas extremas |

| Automóvel | Componentes de motor, brasagem de alumínio | Durabilidade aprimorada, juntas limpas |

| Joalheria | Fundição de metais preciosos | Prevenção de perda de material, alta qualidade |

Desbloqueie todo o potencial dos seus materiais com as avançadas soluções de fornos de alta temperatura da KINTEK. Aproveitando uma excecional P&D e fabrico interno, fornecemos a diversos laboratórios opções personalizadas como Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e de Atmosfera, e Sistemas CVD/PECVD. A nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais exclusivos para indústrias como aeroespacial, médica e eletrónica. Entre em contacto connosco hoje para discutir como as nossas soluções podem melhorar a pureza e o desempenho do seu material!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

As pessoas também perguntam

- Quais são as vantagens da fusão por indução a vácuo? Obtenha Pureza Superior para Ligas de Alto Desempenho

- Como funciona a fusão por indução a vácuo? Obtenha ligas de alto desempenho e ultra-puras

- Como é garantida a segurança do operador durante o processo de fusão por indução a vácuo? Descubra a Proteção Multicamadas para o Seu Laboratório

- Quais são as principais características e benefícios de um Forno de Fusão por Indução a Vácuo? Alcance Produção de Metais de Alta Pureza

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores