Um forno mufla de alta temperatura atua como uma câmara de condicionamento crítica durante a fase de pré-sinterização de cerâmicas de espinélio de magnésio-alumínio. Sua função principal é fornecer um ambiente térmico estável em atmosfera de ar que impulsiona a decomposição controlada e a volatilização parcial de aditivos de sinterização, especificamente Fluoreto de Lítio (LiF), enquanto purga impurezas superficiais das partículas do pó.

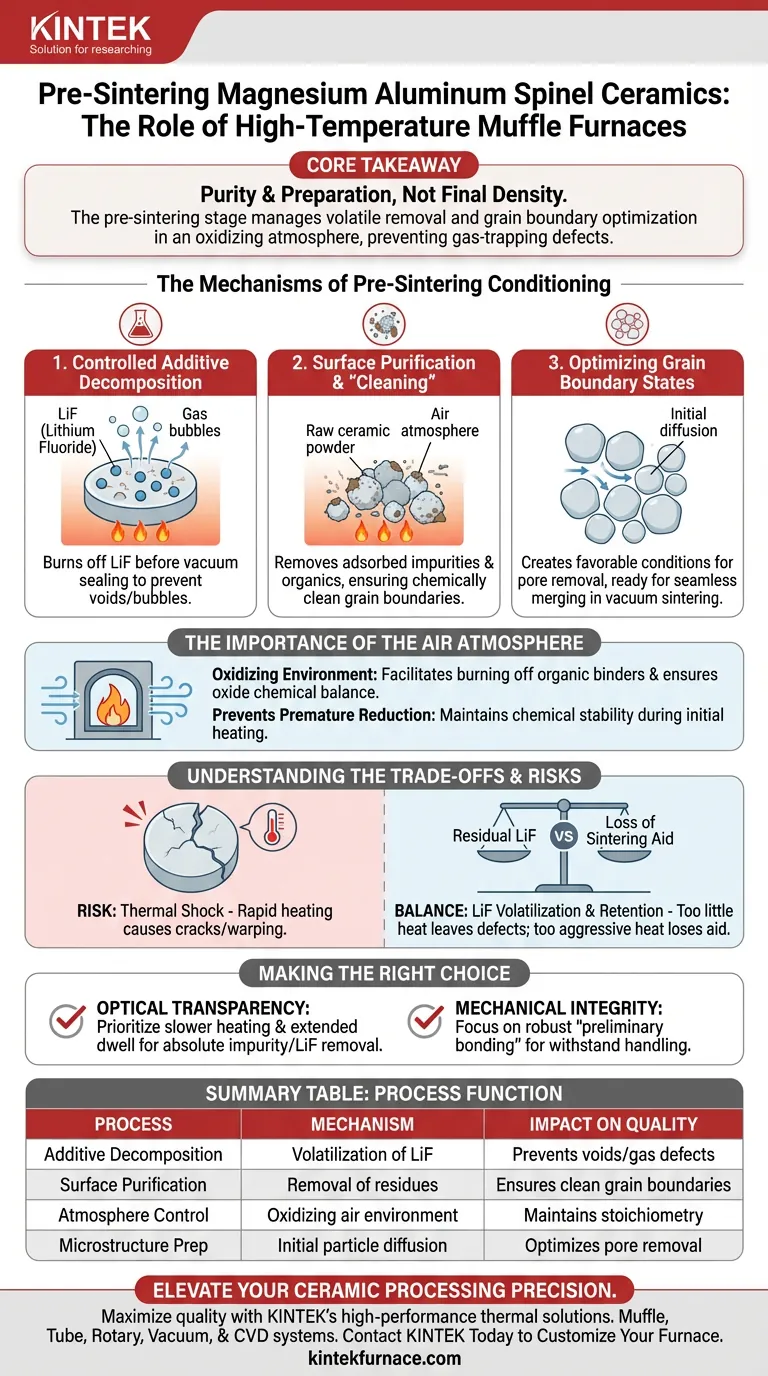

Ponto Principal A fase de pré-sinterização não visa atingir a densidade final, mas sim a pureza e a preparação. Ao gerenciar a remoção de voláteis e otimizar os estados dos contornos de grão em uma atmosfera oxidante, o forno mufla evita a formação de defeitos de aprisionamento de gás que, de outra forma, arruinariam o material durante o subsequente processo de sinterização a vácuo.

Os Mecanismos de Condicionamento na Pré-Sinterização

O forno mufla realiza três operações distintas que preparam o corpo cerâmico "verde" (não sinterizado) para o processamento final.

Decomposição Controlada de Aditivos

A adição de Fluoreto de Lítio (LiF) é comum em cerâmicas de espinélio para reduzir as temperaturas de sinterização. No entanto, o LiF residual pode ser prejudicial se não for gerenciado.

O forno mufla aquece o compactado a uma faixa precisa onde o LiF começa a se decompor e volatilizar. Essa "queima" deve ocorrer antes que o material seja selado em um forno a vácuo; caso contrário, os voláteis aprisionados criariam vazios ou bolhas, destruindo a qualidade óptica e mecânica da cerâmica final.

Purificação e "Limpeza" de Superfície

Pós cerâmicos brutos frequentemente contêm impurezas adsorvidas ou resíduos orgânicos da fase de prensagem.

O ambiente de alta temperatura efetivamente limpa a superfície das partículas do pó. Ao remover esses contaminantes em uma atmosfera de ar aberto, o forno garante que os contornos de grão — as interfaces entre as partículas — estejam quimicamente limpos. Isso é um pré-requisito para a difusão de alta qualidade posteriormente no processo.

Otimização dos Estados dos Contornos de Grão

Contornos de grão limpos são essenciais para a densificação uniforme.

Ao remover impurezas e controlar a fase inicial de difusão, o forno cria condições favoráveis para a remoção de poros. Ele estabelece um estado microestrutural onde os grãos estão prontos para se fundir perfeitamente assim que o material for transferido para a fase final de sinterização a vácuo.

A Importância da Atmosfera de Ar

Embora a sinterização final frequentemente ocorra a vácuo para eliminar poros, a pré-sinterização requer ar.

Facilitação da Oxidação

A atmosfera de ar dentro do forno mufla fornece um ambiente oxidante. Isso é crucial para queimar aglutinantes orgânicos e garantir que os componentes de óxido mantenham sua estequiometria correta (equilíbrio químico).

Prevenção de Redução Prematura

Para cerâmicas de óxido, manter um ambiente rico em oxigênio durante o aquecimento inicial evita reações de redução indesejadas. Isso garante que o material permaneça quimicamente estável à medida que se aproxima das temperaturas necessárias para transições de fase.

Compreendendo os Compromissos

Embora a pré-sinterização seja vital, parâmetros incorretos no forno mufla podem levar à falha do processo.

O Risco de Choque Térmico

Aquecer o corpo verde muito rapidamente pode causar expansão diferencial, levando a rachaduras ou deformações antes que a cerâmica tenha desenvolvido resistência suficiente. A taxa de aquecimento deve ser lenta o suficiente para permitir que os voláteis escapem sem romper a estrutura.

Equilibrando Volatilização e Retenção

Existe um equilíbrio delicado em relação ao aditivo LiF. Se a temperatura for muito baixa ou o tempo muito curto, LiF residual pode permanecer, causando defeitos posteriormente. Inversamente, se o processo for muito agressivo, você pode perder muito auxiliar de sinterização, dificultando a obtenção de densidade total na etapa final.

Fazendo a Escolha Certa para o Seu Objetivo

As configurações específicas do seu forno mufla devem ser ajustadas à prioridade da sua aplicação final.

- Se o seu foco principal é Transparência Óptica: Priorize uma taxa de aquecimento mais lenta e um tempo de permanência estendido para garantir a remoção absoluta de impurezas e voláteis de LiF, pois mesmo o gás aprisionado microscópico causará opacidade.

- Se o seu foco principal é Integridade Mecânica: Concentre-se no aspecto de "ligação preliminar" para garantir que o corpo verde crie uma rede robusta que possa suportar manuseio e transferência para o forno a vácuo sem introduzir microfissuras.

O sucesso em cerâmicas de espinélio é determinado não apenas pela sinterização final, mas pela limpeza e estabilidade alcançadas durante este condicionamento de pré-sinterização.

Tabela Resumo:

| Função de Processo | Mecanismo | Impacto na Qualidade |

|---|---|---|

| Decomposição de Aditivos | Volatilização de aditivos de LiF | Previne vazios e defeitos de aprisionamento de gás |

| Purificação de Superfície | Remoção de resíduos orgânicos e impurezas | Garante contornos de grão limpos para difusão |

| Controle de Atmosfera | Ambiente de ar oxidante | Mantém a estequiometria química e a estabilidade |

| Preparação da Microestrutura | Difusão inicial de partículas | Otimiza a remoção de poros para densificação final |

Eleve a Precisão do Seu Processamento Cerâmico

Maximize a qualidade das suas cerâmicas de espinélio de magnésio-alumínio com as soluções térmicas de alto desempenho da KINTEK. Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas de Mufla, Tubo, Rotativo, Vácuo e CVD — todos totalmente personalizáveis para atender às demandas rigorosas de pré-sinterização e purificação de superfície.

Não deixe que voláteis aprisionados ou impurezas comprometam a transparência óptica e a resistência mecânica do seu material. Faça parceria com a KINTEK para obter resultados superiores de tratamento térmico para suas aplicações de laboratório ou industriais.

Entre em Contato com a KINTEK Hoje para Personalizar Seu Forno

Guia Visual

Referências

- Valorisation of Red Gypsum Waste in Polypropylene Composites for Agricultural Applications. DOI: 10.3390/polym17131821

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Quais são os benefícios de usar um forno elétrico para aquecimento residencial? Descubra a Solução Segura e Eficiente

- Qual faixa de temperatura os fornos mufla podem atingir? Encontre a Temperatura Ideal do Forno de Laboratório

- Qual é o papel de um forno de caixa de alta temperatura na calcinação de rejeitos de carvão? Desbloqueie Alta Atividade Pozolânica

- Como um Forno Elétrico facilita o reparo de defeitos em estruturas de interface SiO2/Si durante o recozimento pós-irradiação?

- Qual é o papel de um forno experimental de alta temperatura na sinterização de cerâmicas Li2Mg3Ti(1-x)ZrxO6?

- Qual papel um forno de incineração de grau industrial desempenha na síntese de carvão ativado? Otimizar a Conversão de Biomassa

- Quais funções específicas um forno elétrico industrial deve desempenhar para testes de fogo em concreto? Domine os Ciclos Térmicos

- Quais são os benefícios de usar um forno tipo caixa? Aquecimento Versátil e Uniforme para o Seu Laboratório