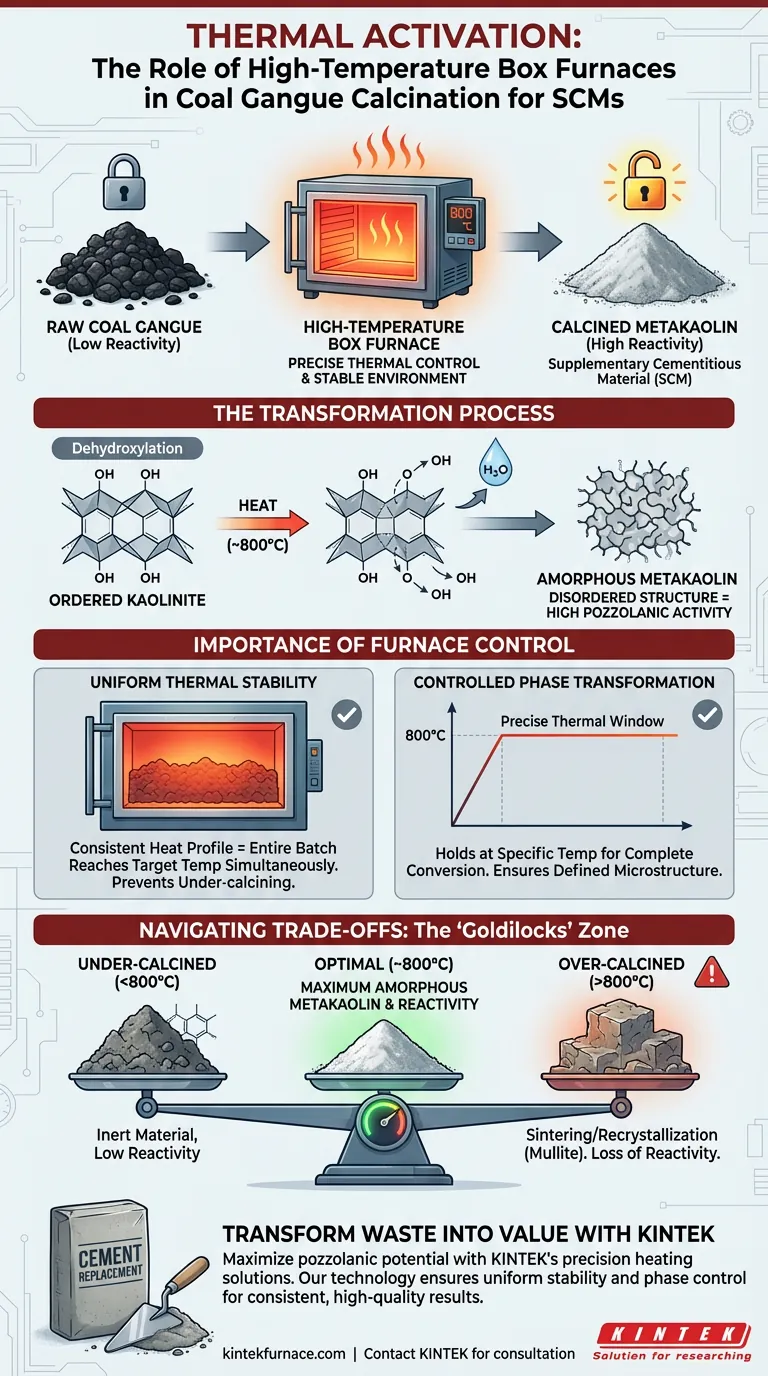

O papel principal de um forno de caixa de alta temperatura é criar um ambiente térmico estável, especificamente em torno de 800 °C, que ativa quimicamente os rejeitos de carvão. Este tratamento térmico facilita a desidroxilação da caulinite, transformando a estrutura mineral inerte em metacaulim amorfo, o que é essencial para seu uso como substituto parcial de cimento.

Rejeitos de carvão crus possuem baixa reatividade química, tornando-os inadequados para uso na construção em seu estado natural. O forno de caixa serve como uma ferramenta de ativação crítica, utilizando controle térmico preciso para alterar a estrutura de fase do material e desbloquear a alta atividade pozolânica necessária para materiais cimentícios suplementares.

O Mecanismo de Ativação Térmica

A utilidade de um forno de caixa reside em sua capacidade de promover mudanças químicas específicas que não ocorrem em temperaturas ambientes.

Desidroxilação da Caulinite

A reação central promovida pelo forno é a desidroxilação. Quando o forno mantém uma temperatura de aproximadamente 800 °C, ele força a remoção de grupos hidroxila (-OH) dos minerais de caulinite presentes nos rejeitos de carvão.

Criação de Metacaulim Amorfo

À medida que os grupos hidroxila são removidos, a estrutura cristalina do material muda. A caulinite ordenada se transforma em metacaulim amorfo. Essa estrutura desordenada e amorfa é altamente energética e reativa, que é a característica definidora de uma boa pozolana.

Permitindo a Substituição de Cimento

Uma vez ativado, o material pode reagir com hidróxido de cálcio (um subproduto da hidratação do cimento). Essa reação cria compostos de ligação adicionais, permitindo que os rejeitos de carvão tratados substituam parcialmente o cimento Portland em concreto e argamassa.

A Importância do Controle do Ambiente

Embora a temperatura seja o catalisador, a estabilidade proporcionada pelo forno de caixa é o mecanismo de controle que garante a qualidade.

Estabilidade Térmica Uniforme

Um forno de caixa de alta temperatura é projetado para fornecer um perfil de calor consistente. Isso garante que todo o lote de rejeitos de carvão atinja a temperatura alvo simultaneamente. O aquecimento uniforme evita que partes do material permaneçam subcalcinadas (inertes) enquanto outras ficam supercalcinadas.

Transformação de Fase Controlada

A transição para metacaulim requer uma janela térmica específica. O forno permite que os operadores mantenham o material na temperatura precisa necessária para a conclusão da transformação de fase, garantindo que o produto final possua uma microestrutura consistente e bem definida.

Compreendendo as Compensações

Alcançar alta atividade pozolânica requer a navegação de riscos térmicos específicos.

O Risco de Superaquecimento

Embora o aquecimento seja essencial, o calor excessivo é prejudicial. Se a temperatura do forno exceder significativamente a faixa de 800 °C, o material pode começar a sinterizar ou recristalizar em fases estáveis e não reativas (como mulita). Isso destrói a estrutura amorfa e reduz drasticamente a reatividade do material.

Equilíbrio Energia vs. Ativação

O processo do forno de caixa consome muita energia. O objetivo é fornecer energia suficiente para atingir a desidroxilação completa sem desperdiçar energia em temperaturas mais altas que não oferecem nenhum benefício adicional ou podem degradar o material.

Fazendo a Escolha Certa para o Seu Objetivo

Ao utilizar um forno de caixa de alta temperatura para calcinação de rejeitos de carvão, seus parâmetros operacionais devem estar alinhados com seus requisitos específicos de material.

- Se o seu foco principal é a reatividade máxima: mantenha rigorosamente a temperatura em torno de 800 °C para maximizar o rendimento de metacaulim amorfo e evitar a recristalização.

- Se o seu foco principal é a consistência do processo: priorize um forno com isolamento superior e uniformidade de temperatura para garantir que todo o lote passe por desidroxilação idêntica.

O forno de caixa não é meramente um aquecedor; é um instrumento de precisão que transforma resíduos industriais em um valioso recurso de construção através de transformação de fase controlada.

Tabela Resumo:

| Característica | Impacto na Calcinação de Rejeitos de Carvão |

|---|---|

| Temperatura Ótima | ~800°C para desidroxilação máxima |

| Mudança de Fase Mineral | Converte caulinite inerte em metacaulim amorfo |

| Estabilidade Térmica | Garante ativação uniforme e evita subcalcinação |

| Mitigação de Riscos | Controle preciso evita superaquecimento e recristalização |

| Produto Final | Pozolana de alta reatividade para substituição de cimento |

Transforme Resíduos Industriais em Valor com KINTEK

Maximize o potencial pozolânico de seus materiais com soluções de aquecimento de precisão. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de alta performance de Muffle, Tubo, Rotativo, a Vácuo e CVD, além de fornos especializados de alta temperatura para laboratório — todos totalmente personalizáveis para atender às suas necessidades exclusivas de calcinação.

Se você está otimizando a ativação de rejeitos de carvão ou desenvolvendo materiais cimentícios avançados, nossa tecnologia garante a estabilidade térmica uniforme e o controle de fase que você precisa para resultados consistentes e de alta qualidade.

Pronto para elevar o processamento de seus materiais? Entre em contato com a KINTEK hoje mesmo para consultar nossos especialistas!

Guia Visual

Referências

- Wenguang Zhang, Sun Jin-Feng. Influence of Curing Temperature on the Performance of Calcined Coal Gangue–Limestone Blended Cements. DOI: 10.3390/ma17081721

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Quais são algumas características principais dos fornos mufla premium? Desbloqueie Desempenho e Segurança Superiores

- Como um forno de caixa de alta temperatura de laboratório influencia a microestrutura do aço H13? Perspectivas de Especialistas

- Qual é a função de um forno mufla de laboratório na calcinação de xerogel de BiFeO3? Melhorar a Transformação de Fase

- Como funciona a câmara isolada de um forno mufla? Desbloqueie o Aquecimento Preciso e Livre de Contaminação

- Que tipos de meios de aquecimento são compatíveis com fornos mufla? Desvende as Atmosferas de Processo Ideais

- Como um forno mufla de alta temperatura facilita o tratamento térmico duplo de Ti0.96Nb0.04O2? Mestre Condutividade

- Qual é a principal desvantagem dos fornos mufla em relação à dispersão de gás inerte? Saiba como garantir uma atmosfera uniforme

- Qual é o papel de um forno mufla de alta temperatura no pós-tratamento de eletrodos impregnados com PNCO? Sinterização Mestra